防腐蚀涂料行业的快速发展丙烯酸带锈涂装清漆底漆的诞生

引 言

随着我国工业化体量的不断增加和基建的持续投入并加快了其建设速度,带动了对防腐蚀涂料行业的快速发展,也促进了各种材料的更新升级换代。与此同时,民用及工业产品也对防腐涂料提出了更高性能的要求,特别是防腐的保护年限、涂层易施工操作性能、涂料抵抗气候变化通用性、以及减少挥发性有机物的要求。在工业化进程中,不可避免的出现了大量的防腐涂层失效需要重新翻修的机械设备、桥梁、储罐、金属屋顶等等。现场施工队很少有能够彻底清洁表面锈蚀达到有效防腐的Sa2.5等级的施工要求。对此,就提出了低表面处理的需求。而传统的油性带锈底漆往往会导致VOC超标、重金属含量高带来环境污染等问。锈转化涂料依靠单宁酸等有机酸与铁锈发生反应来达到防腐目的,却会造成反应不足或过剩腐蚀的情况,又会影响长效防腐能力。

在对锈蚀基材处理时往往要求打磨掉浮锈,剩下黑铁部分,这部分成分则是以α-FeOOH居多,一般较为质硬,不易打磨,若不处理,该锈层的不致密性又会使得氧气、氯气、水蒸汽等分子侵入,持续与钢铁反应,一层层地锈蚀下去。所以,带锈底漆或锈转化底漆均必须和该层锈蚀反应,并使得其形成良好的封闭层,隔绝外层,又能与铁形成较好的附着力。随着锈转化应用的增加,反映出来了很多问题,最明显突出的问题就是反应不足,封闭性不够,附着力差且失效快等。

本研究制备了一款可在一定程度上自愈合的水性带锈涂装底漆,用以解决以上问题,并且可以降低锌、铅、铬等重金属元素物质在涂料中的使用,并降低了民用、工业涂层维护的相关成本和劳动力。

1

带锈涂装的反应机制

本项目采用了一款以某有机酸与丙二醇反应合成的络合单体,并加入了磷酸酯功能单体,丙烯酸甲酯、丙烯酸丁酯等单体乳化合成制备的一款含有大量带有固锈转锈活性反应基团的、具有多支链结构的纳米级单组分丙烯酸乳液,可在涂装后快速润湿渗透锈蚀表面,极大程度上包裹住锈蚀层,并与之进行快速反应,并可持续渗透于铜铁层与之直接接触后形成络合物钝化层,保护钢铁基面。

2

实验部分

2.1 主要实验基材

自制锈蚀碳钢板材(见图1),C4级碳钢(70 mm×150 mm×3 mm)。制备方法:参照标准HG/T5173-2017要求,按GB/T9274-1988中甲法的规定进行,浸泡于3%NaCl的溶液中24 h,户外暴晒60 d。浮锈表面处理:使用自来水边冲洗边用尼龙刷刷5min,然后在(105±2)℃下烘烤1 h,用钢丝刷打磨除去铁板表面浮锈,保留牢固附着的锈蚀痕迹,吹扫浮灰。

图 1 锈蚀板面效果

2.2 性能测试

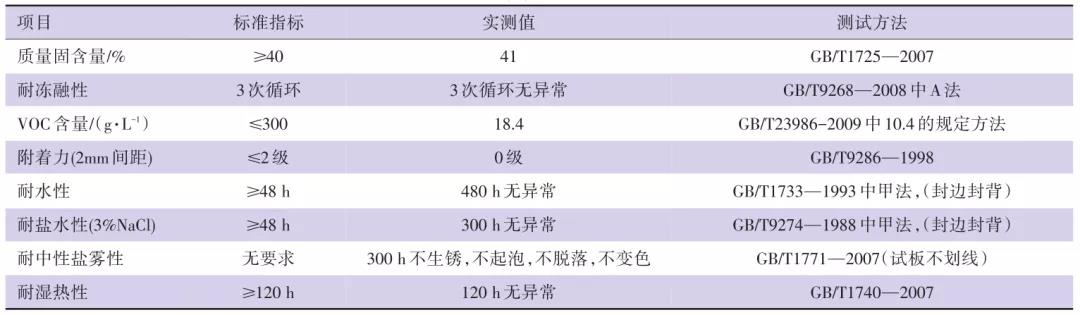

带锈涂装性能测试结果如表1所示。带锈涂装板面效果:在锈蚀的冷轧钢板上测试所得配方,搭配了多种涂层,包括但不限于水性丙烯酸、水性醇酸、水性聚氨酯、水性环氧漆等。其中水性丙烯酸与环氧漆的相容性最佳。可作为翻新复合涂层的长效防腐使用。

表 1 带锈涂装性能测试结果

3

结果与讨论

3.1 耐盐雾性测试

对单道底漆测试,对比测试市面多种锈转化底漆,采用了50 µm干膜厚度,常温养护14 d后,暴露在中性盐雾环境中(ASTM B117),锈转化底漆在48~72 h之间均陆续板面起泡、锈蚀(见图2),100 h后全部锈蚀严重。而水性带锈涂装底漆在300h时才出现起泡现象(见图3)。随后对比在相同条件下,为底漆再做一道50 µm的普通环氧中涂封闭后再暴露在中性盐雾环境中,在实验进行了120 h时,锈转化底漆陆续出现锈蚀,并随时间后移,极快地重新产生了大量锈蚀起泡现象,而该项目水性带锈涂装底漆到500 h以上才出现零星的个别起泡现象。随后重新在锈蚀冷轧钢板上做了100 µm干膜厚度的底漆涂膜。耐盐雾1000 h未出现异常(图4)。关键词:色浆厂家,色浆,色浆涂料,水性色浆,油漆色浆,乳胶漆色浆,通用色浆,UV色浆,油漆涂料,水性漆,色浆与色漆,汽车烤漆。

图 2 锈转化底漆耐盐雾48 h后板面出现起泡

图 3 锈转化底漆耐盐雾300 h后的板面

图 4 100 μm水性丙烯酸带锈底漆1000 h盐雾测试板面效果

3.2 复涂性测试

对多种锈转化底漆做复涂测试发现,在一道反应结束,无法有效施工第二道底漆,而一般锈转化底漆的平均抗流挂效果均不佳,无法做到单道50 μm干膜以上,这就导致了在锈蚀严重的情况下无法完全转锈却也无法补救的情况。而本项目设计的水性带锈涂装底漆可多道施工,并可以达到施工湿膜厚度200 μm以上,完善了施工性。3.3 自愈合测试偶尔发现厚涂施工或两道施工后,底漆漆膜达到80 μm以上时,在一定温度条件下即可实现一定程度的自愈合,且漆膜越厚,愈合能力越强。为了观察微裂纹愈合情况,试验通过破坏漆膜使其产生小规模的损伤,模拟出微裂纹。众所周知,分子都是在不断运动的,并且随温度的升高而运动加剧。故此,对不同温度条件下的漆膜进行测试,7 d后通过200倍显微镜观察,微裂纹在50 ℃条件下,缝隙宽度降低了50%。

3.4 附着力测试

以百格法测试,1 mm测试间距,再对标市面锈转化涂料。最佳的铁锈转化涂料附着力是1级,并且在无锈裸铁接触处的附着力极差,很容易导致剥落现象。本项目的水性带锈涂装底漆附着力测试全部为0级,包括了裸铁部位、锈蚀部位。一般防腐体系在暴露盐雾环境下后会有附着力损失,和环氧底漆作为参考系对比,在1000 h盐雾后测试附着力,环氧底漆拉伸强度附着力损失达45%,而水性带锈涂装底漆的附着力仍然为0级,附着力优异。

结 语

研究表明,在对涂层进行破坏后,在一定程度上漆膜的蠕变能力和多支链结构的重新纠缠并重新与铁基络合钝化附着,使得漆膜自愈合得以实现,可有效延长漆膜的寿命周期。当前研究的重点是如何与其他漆膜搭配来适应不同场景需求,来达到高效防腐的功能,并评估该涂层体系的坚固性。总之,防腐涂料在使用过程中不可避免地会受到机械损伤、微裂纹和随之而来的锈蚀破坏,未来将会进一步加深对锈蚀防护和功能性改善上的理解,但目前对水性带锈涂装底漆的研究表明,该涂层在使用过程中,具有优异的附着力、耐盐雾腐蚀能力,涂层的温变自愈性能够在一定程度上抵抗微裂纹的侵蚀能力,可有效延长涂层使用寿命。显著降低了锈蚀防腐的翻新成本,并减少各行业机械设备、厂房的停机检修时间,具有显著的实际社会应用价值。

参考文献(略)

作者 丨 王 燕,冯小仲

(德爱威(中国)有限公司)

来源:涂料工业

如需转载,请标注出处