【原创】半挂车用水性涂料的开发及应用

半挂车的主要作用是运输体积较大, 且不易拆分的大件货物。半挂车样式多样,用途不同,其中栅栏式半挂车适合拉鲜活类的货物,比如蔬菜、水果、家畜等;厢式半挂车比较适合拉易潮湿、较贵重货物;物流运输业也是半挂车主要应用领域。从2012年到2019年,我国半挂车行业产量稳步增长。2019年我国半挂车累计生产138.48万辆,同比增长109.8 %。

随着半挂车产量的不断增长,涂料的用量也不断提高,市场前景较好。半挂车用涂料主要采用底、面配套的双涂层体系,底漆一般采用双组分环氧涂料,面漆是双组分聚氨酯涂料。目前,主要以溶剂型涂料产品为主,因其含有大量的挥发性有机物(VOC)和低有毒气体污染物(HAP),涂装过程严重污染环境,并造成人身健康危害。另一方面,近年来密集的环保风暴以及新颁布的各项环保法规,使得涂料企业和涂装施工企业面临严苛的考验。在此背景下,使用更为环保的水性涂料和高固体份涂料成为未来的发展趋势。水性涂料由于其环保特性和优异的综合性能,目前在乘用车、集装箱涂装等领域获得较为成功的推广。在半挂车、改装车和工程机械等领域,水性工业涂料也存在更大的推广潜力,该领域主要采用水性双组分环氧底漆和水性双组分面漆的配套涂层体系。

基于以上背景,本文结合现有的乘用车、集装箱等领域涂料水性化的经验,针对已有的水性环氧乳液及固化剂、水性丙烯酸树脂以及水性工业涂料的成熟技术,开发应用于半挂车领域的配套水性工业涂料产品,并对配套涂料的施工性和涂层性能进行系统研究。

实验部分

1.1 水性双组分环氧底漆的制备

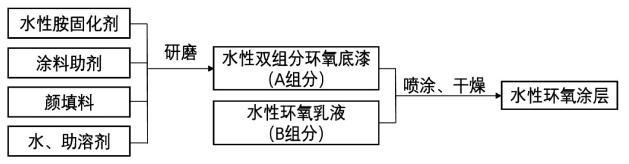

水性双组分环氧涂料制备工艺如图1所示,首先将水性环氧-胺固化剂、涂料助剂、颜填料及助溶剂依次投入相应拉缸,300~500 r/min分散10~20 min。研磨两道,细度控制在≤30 μm。最后用去离子水调整不挥发组分,过滤、出料,得到水性双组分环氧底漆(A组分);使用时,与水性环氧乳液(B组分)按配比配漆,并搅拌混合均匀,喷涂于工件,按要求在60~80 ℃下干燥15~30 min,即得到水性双组分环氧底漆涂层。

图1 双组分水性环氧底漆制备工艺

1.2 水性双组分聚氨酯面漆的制备

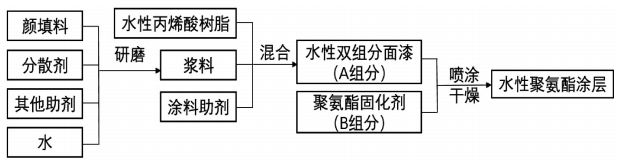

水性双组分聚氨酯面漆制备工艺如图2所示,利用分散剂研磨颜填料制备颜料浆。方法是依次将水、分散剂、消泡剂等助剂投入相应拉缸,搅拌均匀后加入颜填料,300~500 r/min分散10~20 min。研磨两道,细度控制在≤20 μm,得到颜料浆。向颜料浆中加入水性分散体和涂料助剂,800~1000 r/min分散20~30 min,过滤、出料得到水性双组分聚氨酯面漆(A组分);聚异氰酸酯中加入稀释剂、助剂,制备得到B组分;施工时,A组分与B组分混合均匀,喷涂施工,得到水性双组分聚氨酯面漆涂层。

图2 双组分水性聚氨酯面漆制备工艺

1.3 涂装及性能测试

首先在标准样板上喷涂样板,测试涂层性能,再根据现场条件,调整施工条件后再在半挂车整车进行喷涂。其中,水性环氧底漆:A组分/B组分/水=2/1/0.3~0.4,调整施工黏度在40~50 s,膜厚控制在(50±5) μm;水性聚氨酯面漆:面漆A组分/面漆B组分/水=5/1/(0.6~0.8),调整施工黏度在30~35 s,膜厚控制在(40±5) μm;涂层性能按照相应国家标准进行测试。

2

结果与讨论

2.1 水性双组分环氧底漆性能测试

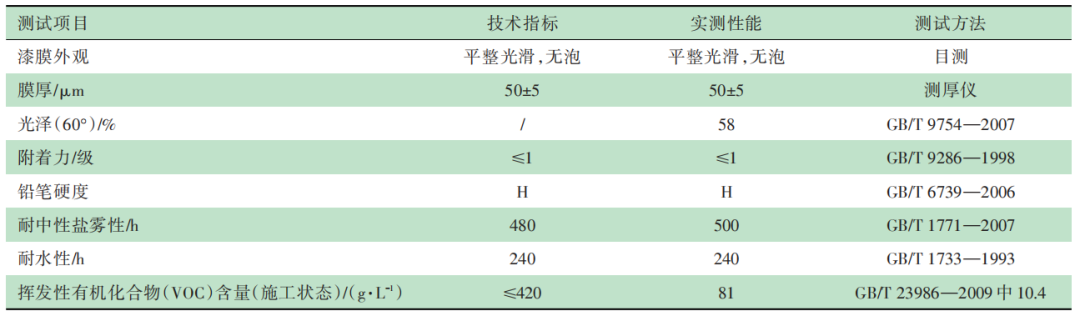

双组分环氧涂料具有优异的防腐蚀性和耐化学品性,与金属基材之间具有优异的附着力,对金属基材起到防腐蚀保护作用。水性双组分环氧涂料不仅具有溶剂型产品的性能,还具有低的VOC,不会对环境造成较大污染,是绿色环保性产品。目前,已成功应用于公交车、工程机械、汽车零部件等行业。本文利用水性双组分环氧涂料的优异的防腐性能,选择该体系作为半挂车涂料的底漆,其底漆性能如表1所示。

表1 水性双组分环氧底漆性能

由表1可知,水性双组分环氧底漆实测性能达到或超过指标要求,其中VOC降至81 g/L,远低于指标要求的420 g/L,说明开发的水性双组分环氧底漆具有明显的环保性。

2.2 水性双组分聚氨酯面漆性能测试

水性双组分聚氨酯涂料不仅具有溶剂型产品的高性能,而且具有低VOC和低HAP的优点。已应用于工业防护、木器家具等领域。由于水性双组分聚氨酯涂料具有优异的耐候性和耐化学品性,让其成为各类复合涂层优选的配套面漆体系。

本文利用水性双组分聚氨酯涂料具有优异的耐候性和良好的外观特性,选择该体系作为半挂车用面漆,其性能指标如下表2所示。

表2 水性双组分聚氨酯面漆性能

由表2可知,水性双组分聚氨酯面漆实测性能达到或超过指标要求,尤其是漆膜光泽达到90%,漆膜硬度也达到H级,远高于指标要求。其中VOC为161 g/L,低于要求的420 g/L,说明开发的水性双组分聚氨酯面漆具有明显的环保性。

2.3 半挂车整车涂装工艺

根据2.1和2.2的小试测试结果,设计实验方案,对半挂车进行整车涂装。半挂车涂装工艺条件和流程如图3所示。首先,对半挂车进行喷砂和除油处理,可以看出,简单的前处理操作将提高对底漆的施工性要求;底漆喷涂2道,膜厚控制在45~55μm,烘房烘干(70℃烘烤15 min);面漆喷涂2道,膜厚控制在35~45μm,室温流平10 min左右,烘房烘干(70℃烘烤20 min);对车身漆膜进行检测和测试(部分性能测试用样板通过车身刮板涂装制得),缺陷位置进行修补,最终完成半挂车整车涂装。施工具体参数如表3所示。

图3 半挂车施工工艺示意图

表3 半挂车现场施工参数记录

2.4 半挂车车身涂装效果

根据表3的施工参数进行上车试涂,对底漆和面漆施工黏度进行微调,严格控制膜厚。水性双组分环氧底漆施工黏度为40″,漆膜外观平整光滑,无缩孔、闪锈等弊病;水性双组分聚氨酯面漆施工黏度为34″,漆膜外观平整光滑,遮盖性较好,无流挂、起泡、针孔等弊病。复合涂层综合性能如表4所示。

表4 半挂车水性复合涂层技术指标

由表4可知,半挂车整车车身的复合涂层的外观良好,综合性能优异,完全达到指标要求,其中漆膜光泽(60°)、铅笔硬度、耐人工老化性和耐中性盐雾性能优于指标要求,漆膜性能完全达到客户要求。现场施工照片如图4所示。由图4可知,漆膜外观平整光滑,无明显漆膜缺陷,说明本文开发的水性双组分环氧底漆和水性双组分聚氨酯面漆的施工性达到客户要求。关键词:涂料色浆,色浆厂家,色浆,色浆配方,高浓度水性色浆,油漆色浆,乳胶漆色浆,通用色浆,环保色浆,双组分涂料色浆,2KPU色浆,聚氨酯涂料色浆。

图4 半挂车现场施工情况

3

结 语

国内半挂车销量的稳步增长,带动半挂车用涂料市场的迅猛发展。随着国内对涂料行业的环保要求越来越高,在半挂车领域采用水性涂料代替溶剂型涂料,成为行业趋势。本文制备的水性双组分环氧涂料和水性双组分聚氨酯涂料,用于半挂车车身的涂装。通过上线试涂,水性双组分环氧涂料应用于半挂车底漆,水性双组分聚氨酯涂料应用于半挂车面漆,涂料满足现场施工工艺,复合涂层综合性能优异,满足半挂车领域涂料的技术指标。制备的水性双组分环氧底漆和水性双组分聚氨酯面漆的VOC分别为81 g/L和161 g/L,比溶剂型涂料产品低(VOC>420 g/L),具有良好的环保性。

参考文献(略)

编辑:陈 瑶

来源:涂层与防护

如需转载,请标注出处。