技术丨建材耐候性粉末涂料水煮性能研究(上海)

■ 应用于建筑铝型材结构的涂膜都有一定的耐候等级和耐水煮性能要求,而往往由于涂膜耐水煮性能不达标使其在存放或运输过程中,在高温高湿度天气下长期与水蒸气接触,而引起涂膜表面色变和附着力不好,因此保证涂膜有良好的耐水煮性能十分关键。

现行建材标准GB,AAMA,Qualicoat等都对涂膜耐水煮有一定要求,而各大型铝型材厂其自身对铝型材涂膜的耐候性和水煮性能也都有明确的相关标准。

本文主要根据Qualicoat标准中高压水煮测试方法,来研究建材超耐候双组分消光产品耐水煮性能的影响因素。

前 言

型材是门窗和幕墙的主要结构,在建筑领域被广泛应用。未经表面处理的挤压铝合金型材外观单一,并且在潮湿大气中容易被酸碱腐蚀,因而很难满足建筑材料高装饰性和强耐侯的要求。

为了提高装饰效果、增强抗腐蚀性及延长使用寿命,铝型材一般都要进行表面处理。铝型材表面处理技术可分为阳极氧化处理、阳极氧化-电泳处理、有机涂层处理三大类。

其中,有机涂层处理包括粉末喷涂、氟碳喷涂。粉末涂层其局部厚度应控制在40~120μm之间,粉末涂层坚固耐用,耐化学介质性能好,生产简单,在铝型材表面处理中占有较大比重。

在国内新一轮的VOCs污染防治行动中,绿色建筑备受推崇,使用VOCs排放达标的建筑装修涂料是关键。关键词:艺术涂料、涂料色浆、墙漆色浆、UV油墨 、涂料厂家、色浆涂料、地坪漆色浆、丝印油墨 、涂料价格、水性涂料色浆、水性木漆、胶印油墨 、涂料公司、涂料的色浆、木烤漆、印刷油墨、墙面涂料、印花涂料色浆 、防腐木漆、金属油墨。

油改粉已经在大力推行,粉末涂料作为一种绿色环保型涂料在颜色和光泽持久方面优于液体涂料,在其他性能测试中,耐磨、耐划伤和耐久等方面也明显优于液体涂料,零VOC,无有毒重金属,减少碳排放等环保特性使其取代油性漆成为必然趋势。

铝型材中的粉末涂料,目前常用为耐候性聚酯粉末涂料,粉末涂料用的聚酯树脂大多数为饱和型的,通常我们按其端基的结构可分为端梭基和端羟基两大类。

端梭基聚酯的数均分子量在2000~8000g/mol之间,酸值从2~100mgKOH/g。

其中,中、高酸值(45~85mgKOH/g)一般用于环氧/聚酯混合型粉末涂料中,低中酸值(20~45mgKOH/g)的聚酯用异氰酸三缩水甘油醋(TGIC)、羟烷基酰胺(HAA)作固化剂制备耐候性卓越的纯聚酯粉末涂料。

国外检测涂膜水煮性能的方法主要有QUALICOAT 14th标准中的耐沸水性试验方法:

(1)沸水常压试验(2h、无划格、用胶带粘撕);

(2)沸水高压试验(lh、无划格、用胶带粘撕)。

性能要求:涂层经沸水试验后,不应有脱落及其他缺陷,允许有轻微颜色变化。AAMA标准中没有对耐沸水性能作要求,但是在附着性试验中有说明:沸水常压试验(20min、划格、用胶带粘撕)。

性能要求:在划格区域内的涂层应无脱落,表面不能有气泡。两个标准对涂层的考验侧重于附着性。

目前国内执行标准是GB 5237.1-2017《铝合金建筑型材第1部分粉末喷涂型材》中的耐沸水性能试验方法:

(1) 沸水常压试验(2h);

(2)沸水高压试验(1h)。

要求:涂层表面不应该有气泡、皱纹、水斑和脱落等缺陷,但是色泽稍有变化是允许的。国标对涂层要求体现在表面质量。

实验测试部分

测试方法

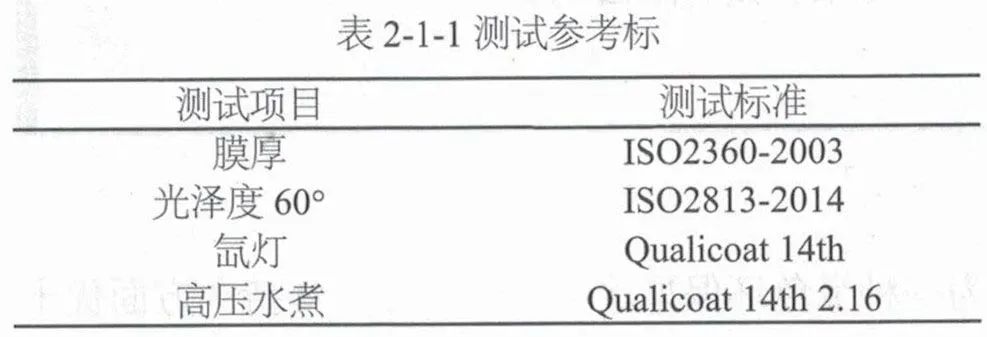

本文所有测试标准见表2-1-1。

耐候性粉末涂料的制备

按设计配方列表称取聚酯树脂、固化剂、助剂和颜填料,将物料混合均匀,加入双螺杆挤出机混炼挤出,冷却后将其破碎、磨粉过筛。

把分别制作的高低酸组分粉末涂料等量干混,用静电喷涂设备将所混的粉末均匀喷涂于磷化铝板上,然后放入200℃烤箱中烘烤15min后取出,冷却至室温。

高压水煮测试

在高压锅中注入2/3容积的去离子水,将制作好的样板放入高压锅中,样板与样板要有一定间隔,同时不能与高压锅壁接触,保证测试样板长度至少2/3浸泡于水中。

设置好高压锅压力控制在0.1 Mpa,当压力表上升至0.1Mpa时,计时测试1小时。测试完毕后取出,立即用流水冲洗表面,再用滤纸吸干表面水分。

结果与讨论

聚酯树脂的影响

不同树脂耐水煮性能不同,比如环氧聚氨酯和丙烯酸树脂耐水煮性能整体要好于聚酯树脂。

聚酯树脂由于本身结构单元中含有酯键,缺少足够的苯环结构,与固化剂发生反应后会含有残留羟基,更容易与水分子结合,从而引起涂膜破坏。

耐候性端羧基聚酯树脂广泛应用于户外建材,是当前主流粉末涂料的成膜物质,成膜原理是聚酯树脂的羧基与固化剂提供的环氧基或羟基发生交联反应,形成热固性漆膜。

在这个反应过程中,聚酯树脂残留的羟基与固化剂(TGIC或HAA)中环氧基是很难加成反应为醚,而聚酯树脂的中羧基则很容易与环氧基反应成酯,故端羧基聚酯的羟基在粉末涂料固化成膜过程中残留下来。

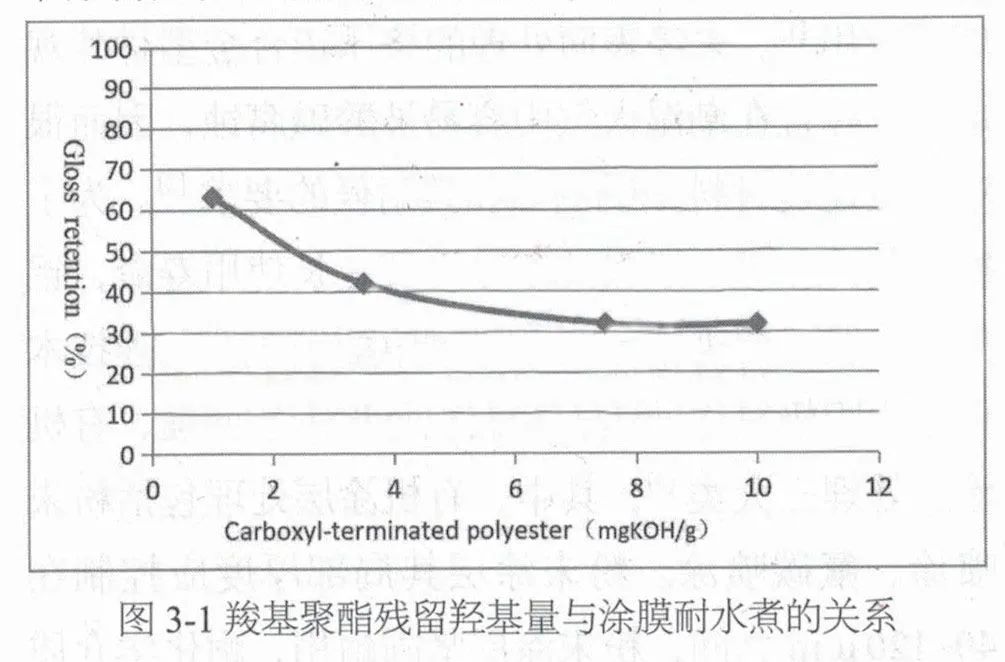

通过对比几款不同羟基含量的羧基聚酯树脂,研究聚酯树脂中残留羟基量对涂膜耐水煮性能的影响,图3-1显示随着聚酯残留羟基含量的增加,其粉末涂料漆膜的耐沸水煮性能开始随之降低。

这是因为羟基吸附水分子后,这些水分子在高温下能水解其靠近的酯键,导致大分子链断裂,漆膜光泽度下降。

树脂粘度的上升其水煮后的保光率也呈上升的趋势,这是因为当酸值一定时,粘度升高树脂分子量增加,酯键更难水解;树脂残留羟基含量降低,树脂的亲水性降低,这两个因素协同作用导致树脂耐水煮性能提高。

在建筑应用领域,粉末涂料的耐候性能非常重要,一般要求涂膜能保证十年或更长时间的超耐候性能。

导致涂膜粉化的因素主要为:紫外线能够破坏涂膜表面的树脂结构,会形成白色粉状类的物质;采用人工加速型耐候试验,模拟涂膜在户外应用的环境,可以在较短时间内获得等同于长时间耐候的测试结果。

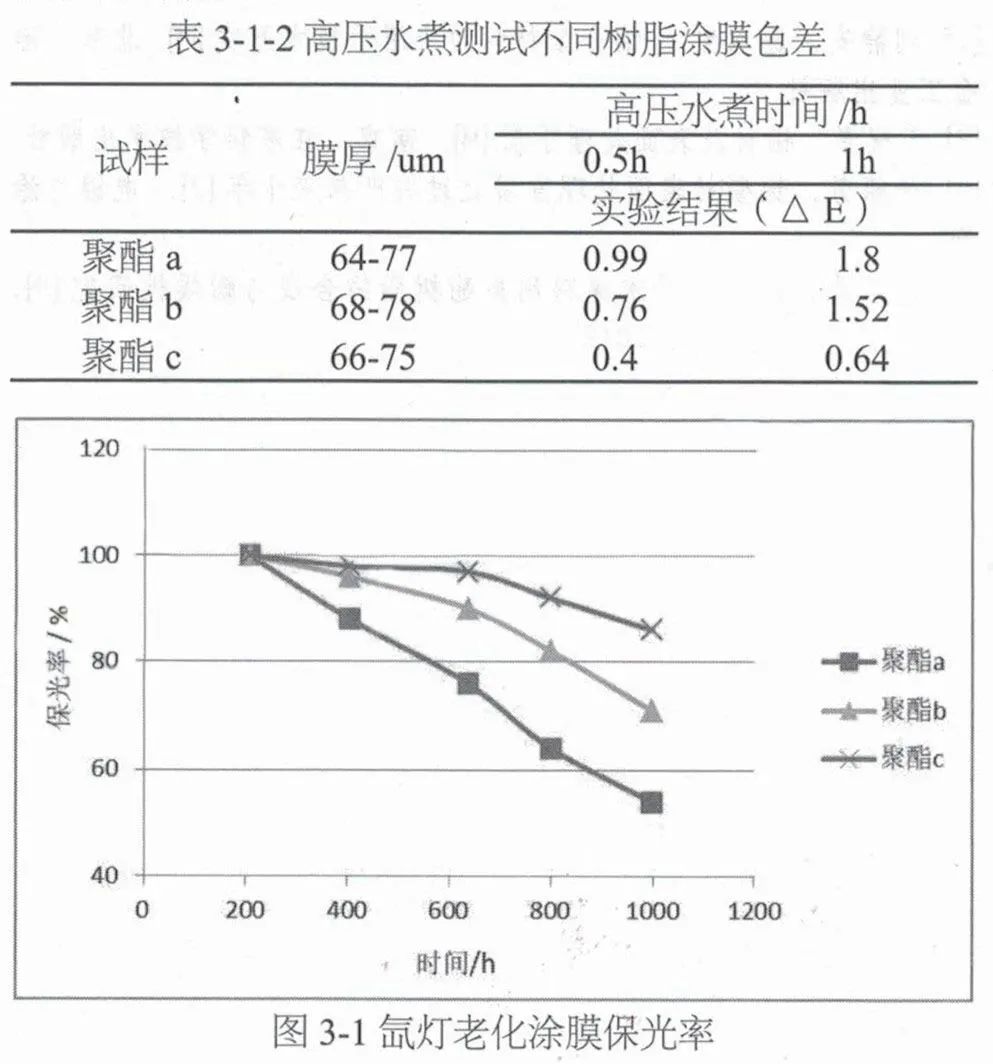

而涂膜的耐候性能与耐水煮性能也有一定的关系,选取a,b,c三种耐候性树脂,其耐候性等级分别为a。

由表3-1-2和图3-1可以看出涂膜的水煮性能与涂膜的耐候性能呈正相关。树脂酸值的大小从根本上决定了涂层的交联密度。

酸值越大代表涂层可以形成更高交联密度的涂层,相应涂层耐水性能就会越好,所以选择高酸值的树脂,或提高反应涂膜的交联密度会有更好的耐水煮效果。

颜填料的影响

粉末涂料中常用的填料品种有硫酸钡(重晶石粉、沉淀硫酸钡)碳酸钙、滑石粉、绢云母和高岭土等。

硫酸钡的耐候性和耐水性能都要优于碳酸钙,而绢云母由于磷片状结晶体结构可提升涂层的致密性,阻止水分渗入,可大幅提升涂膜的耐候性,抗透水性能。几种填料耐水性能:绢云母、高岭土>硫酸钡、滑石粉>碳酸钙。

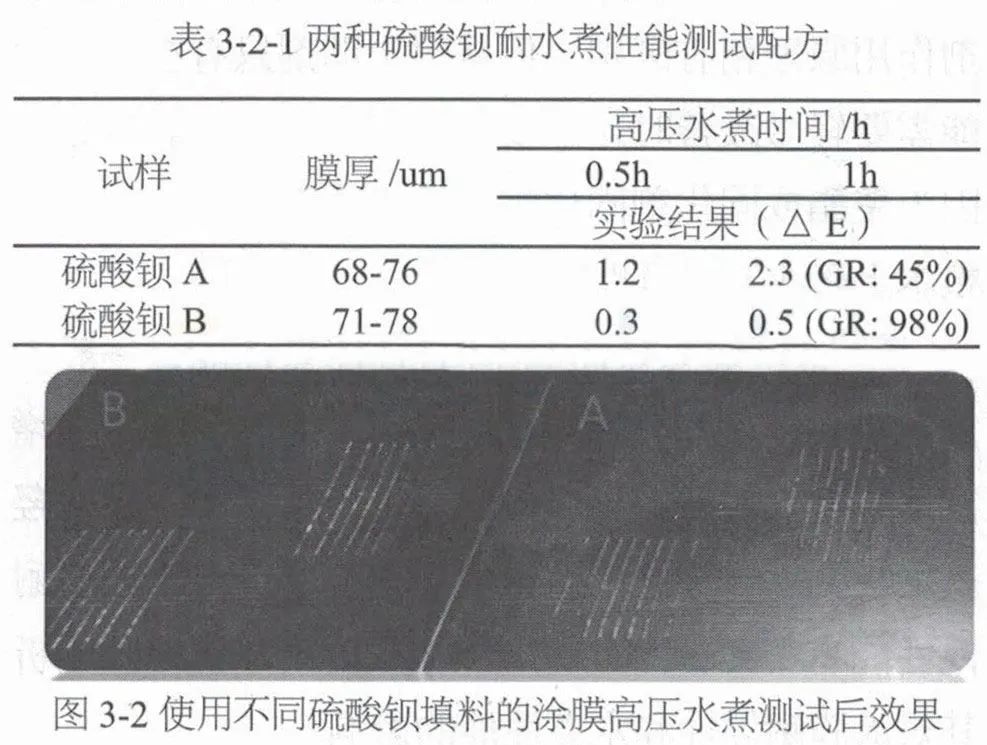

户外耐候性双组分产品一般用消光纯硫酸钡A,耐候等级要求高的可以使用氢氧化铝或经表面包覆处理过的硫酸钡B。通过对比测试两种硫酸钡对涂膜耐水煮性能的影响,测试结果如表3-2-1。

从表3-2-1和图3-2可以看出,采用硫酸钡B的涂膜高压水煮后表面和保光率明显好于硫酸钡A。

由于市面上一般的沉淀硫酸钡是一种亲水性无机盐,而粉末涂料的主体成膜物质是树脂。

所以沉淀硫酸钡和树脂之间相当于一种物理混合,相容性差,形成涂膜后树脂和沉淀硫酸钡结合的位点就成为涂膜的薄弱点,容易水分子进入,特别是在高温下水分子更容易渗透进入,从而引起涂膜破坏失效。

由于沉淀硫酸钡的亲水性,会导致涂膜的耐水煮性下降,而我们选取的硫酸钡B为经过表面包覆处理过,能漂浮于水面上,具有很好的疏水性。

一般百分百纯颜料对徐料的耐水性不会有明显的影响。有些颜料会用表面处理剂进行处理,如果表面处理剂是亲水性的表面活性剂则会大大降低涂料的耐水性。

例如,一些偶氮类颜料本身耐水煮性就比较差,如果再含有亲水性表面处理剂,其水煮时对涂层的影响会更大。

除了颜料表面亲水性处理剂的影响,还有一些颜料,如果分子低,特别是分子结构不对称的低分子化合物颜料,对涂层耐水煮性影响也会比较大。

助剂的影响

涂膜耐水煮性能出现问题时,在粉末涂料配方中加入适量耐水煮助剂会对涂膜耐水煮性能有一定改善。

耐水煮助剂的作用机理包括:增加涂层的交联密度、增强涂层的附着力、提供更优异的疏水表面来改善涂层的耐水煮性能。

不同厂家的耐水煮助剂作用原理稍有区别,但是耐水助剂只有在水煮性能需要轻微改善时才能发挥其应有的作用。当涂层因为聚酯或固化剂固化程度等原因时,它起不到从根本上来改善水煮性能的效果。

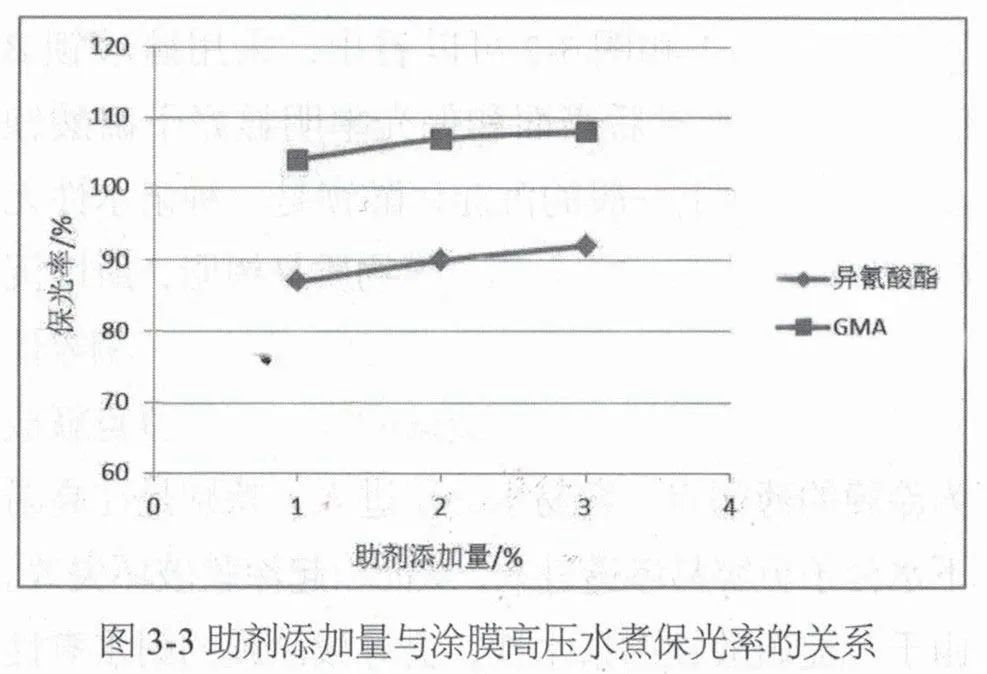

建材产品中为了改善涂膜耐水煮性能,一般会加入少量封闭型异氰酸酯或GMA丙烯酸树脂来增加反应交联密度,异氰酸酯可以和体系中残留的羟基反;

增加涂膜的致密度,这样不仅对涂膜的耐候性能有帮助,而且能增加涂膜的耐水煮性。分析其对涂膜耐候性和水煮性能的影响。

从图3-3可以看出,随着配方体系中GMA丙烯酸树脂或封闭型二异氰酸酯的增加,涂膜的耐水煮性能都会有一定的提升,当达到一定量后趋于稳定,经高压水煮1小时后,保光率很好,涂膜表面无明显变化。

当体系中加入GMA丙烯酸树脂涂膜表面看起来更粗糙,但经压水煮后表面变得平滑细腻,光泽反而有一定提升,GMA丙烯酸树脂比异氰酸酯提升耐水煮性能更明显。

结 语

本文通过实验研究了耐候性粉末涂料配方中不同原材料对涂膜耐高压水煮的影响,以及对涂膜增加耐水煮性能的方法指导。

增加体系反应交联密度,提高涂膜表面致密度,能有效提高涂膜耐水性能;当树脂与固化剂反应后,涂膜交联密度越大,耐水煮性能更优。

选择适当酸值的树脂,其粘度和支化度越高越利于涂膜的耐水煮性能。选择一款经表面包覆处理过的疏水性硫酸钡填料,能有效防止水分子在高温高压下通过涂膜表面间隙进入涂膜内,提高涂膜耐水煮性能。

来源:粉末登场