可承受500℃高温的低VOC水性涂料的研制

「摘要」

目的:开发一种具备低VOC含量耐高温特性的功能涂料,漆膜整体性能优异,满足绿色环保涂装要求。

方法:以水性有机硅树脂、低熔点玻璃粉、纳米级氧化铝、功能助剂为研究对象,研究成膜物类型、纳米级氧化铝用量及功能助剂种类对涂层耐高温性能、贮存稳定性及施工性能的影响。结合耐温性、附着力、柔韧性、硬度及盐雾性等性能考察,确定水性有机硅耐高温涂料的最佳配方。

结果:选用5108有机硅分散体作为成膜物,将BLF350玻璃粉与GT50玻璃粉复配,用量为成膜物总量的25%~35%,选用BYK-190分散剂作为体系润湿分散剂,LT有机改改膨润土做为体系流变助剂,7072消泡剂作为体系消泡剂,用量为配方总量的1%,赋与涂料良好的贮存性与施工性 ,并具备较好的耐高温性能。

结论:本文研制的耐高温涂料以水为稀释剂,满足绿色环保要求,涂层可承受500℃高温,并具有良好的耐高低温冲击性能。

作者| 张静元 刘湘 刘洋 杨琳娜 胡文霞

来源| 中国兵器工业第五九研究所

引 言

传统涂料在制造、施工中使用大量有机溶剂,这些溶剂在生产与涂装过程中将散发到空气中,对人体健康与环境构成严重威胁与污染。随着人们环保意识的提高及环保法规的不断完善,对于涂料中有机挥发物含量(VOC)进行规定,致使传统涂料的使用受到限制。

为适应环保法规要求,水性涂料的研发与应用成为涂料行业发展的一个主要趋势,在建筑涂料、汽车涂料、木器涂料等领域已实现水性化应用,但在耐高温涂料中,性能优异的水性化产品应用较少。

耐高温涂料因其良好的耐热性能,广泛应用于高温设备及配套设施上,隔绝金属材料与空气接触,避免高温环境对金属材料的氧化腐蚀。目前,高温设备的耐高温防护大多采用溶剂型有机硅耐高温涂料。

为适应环保要求,本文以水性有机硅树脂为研究对象,考察纳米氧化铝,玻璃粉,三聚磷酸锌对耐温性与盐雾性能的影响,优化分散剂,消泡剂、流变助剂等功能助剂,得到水性有机硅树脂配方,其各项性能指标与漆膜溶剂型有机硅耐高温涂料相当,完全可以取代溶剂型有机硅耐高温涂料。

实验部分

① 原材料

SW303有机硅乳液(50%);5108有机硅分散体(35%);瓦克50E有机硅树脂;755W分散润湿剂;299聚氨酯流变助剂;677消泡剂;104E分散剂;BYK-180分散剂;BYK-190分散剂;铜铬黑;滑石粉;纳米级氧化铝;BLF350玻璃粉;GT50玻璃粉;三聚磷酸锌;360基材润湿剂;FA975腐蚀抑制剂;150碱溶胀增稠剂;LT有机改性膨润土;去离子水自制。

② 基本配方

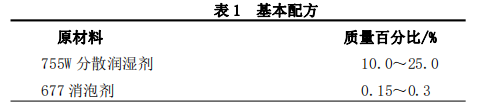

有性有机硅耐高温涂料配方如下表1所示。

③ 制备工艺

a.制备水性色浆

将5108有机硅分散体、755W分散润湿剂、677消泡剂依次加入去离子水中,启动高速分散机,转速300~500r/min,分散5min,在搅拌状态下加入铜铬黑、滑石粉、玻璃粉BLF350、GT50玻璃粉、纳米级氧化铝、LT有机改性膨润土,分散20min,采用砂磨机进行研磨,细度不大于30um。

b.制备色漆

将研磨好的色浆倒入烧杯中,启动搅拌,转速300~500r/min,加入299流变助剂、677消泡剂、360基材润湿剂、FA975腐蚀抑制剂等,搅拌分散20min,出料包装。

④ 性能测试

使用去离子水作为稀释剂,加入量为涂料总量的5~15%,采用空气喷涂,其中,耐温测试用基材为4mm热轧钢板,涂层厚度为40~60um,其它性能测试按GB/T 9271-2008规定制备测试样板,水性有机硅耐高温涂料各项性能指标如表2。

广告

结果与讨论

① 成膜物设计原则

目前,耐高温涂料的成膜物主要可分为两种,一种为溶剂型有机硅树脂,一种为水溶性无机盐,如硅酸盐、磷酸盐。

无机盐类耐高温涂层硬度高,耐温性强,可达800℃以上,但耐酸碱、耐水性、抗冲击性、施工性等方面较差,因此,目前,在600℃以下高温环境中应用的耐高温涂料成膜物主要以有机硅树脂为主。鉴于,有机硅树脂在物理性能及耐温方面的特点,本文以水性有机硅树脂为成膜物。

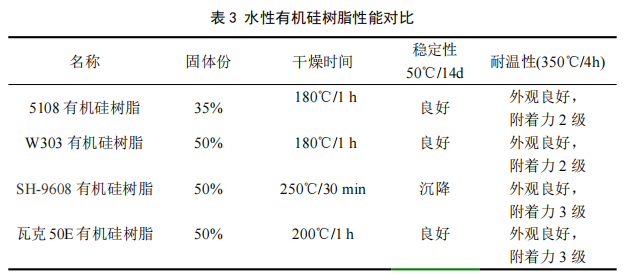

有机硅树脂的水性化有两种方式,一种方式将主体树脂中引入水性化官能团,如-OH、-COOH等,另一种方式采用乳化剂包覆有机硅树脂,在水中形成稳定的分散体,实验室选用了四种水性有机硅树脂进行了对比实验,实验结果见下表3。

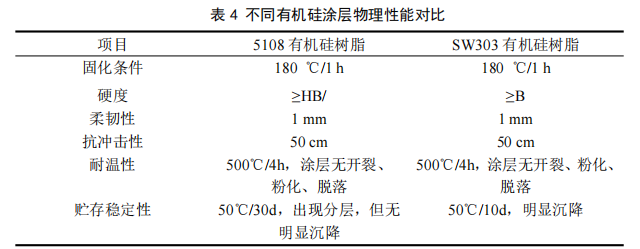

四种树脂中,结合高温后附着力与贮存稳定性考察, 5108有机硅树脂和W303有机硅树脂性能较好,将其作为体系成膜物,制备涂层进行测试,实验结果见表4。

测试表明:两种树脂制备的涂层耐温方面差异并不明显,均可承受500℃高温,但在贮存稳定性方面,5108有机硅树脂表现更为突出,5108有机硅树脂为一种水溶型树脂,分子结构中存在较多的-OH基团,可匹配氨基树脂降低固化温度。试验证明,5108有机硅树脂中加入15%的氨基树脂,可实现150℃烘烤固化,对于热容量较大的工件,有利于节能降耗。因此,本文选用5108有机硅树脂做为成膜物树脂。

② 功能填料的设计与研究

对于耐高温涂料而言,配方中填料的使用是决定耐高温涂料使用性能的关键。有机硅树脂与大多数高分子树脂相比,耐温性能优异,但在350℃以上时,也会逐渐发生分解,引起涂层粉化、脱落。但填料搭配得当,完全可以弥补这一不足,其中,使用低熔融点玻璃粉是有机硅高温漆中一种非常有效的手段。

利用高温下玻璃粉的熔融弥补有机物分解引起涂层粉化问题,将涂层成膜物由有机物转变为无机物,其中玻璃粉的熔点是成膜物转化的关键。

本文选用两种不同融熔温度的玻璃粉复配,将熔融温度控制在(300~500)℃,玻璃粉用量对涂料性能的影响见表5。

从表5中知,当玻璃粉含量低于20%时,涂层外观目测无异常,但易被棉布擦拭脱落,证明经高温后有机硅树脂分解,破坏了涂层的连续性,而低熔点的玻璃粉量较少,不足以弥补涂层完整性。

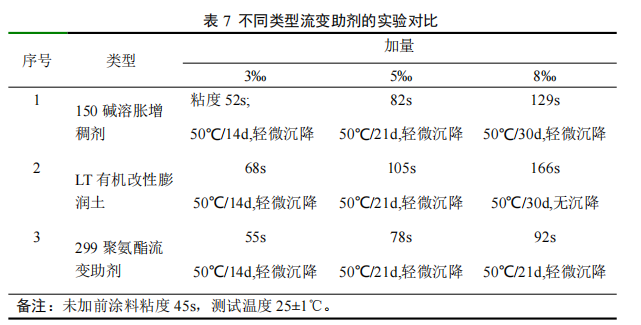

而当低熔点玻璃粉含量达到30%时,涂层经擦拭后无异常,这说明低熔点玻璃粉在高温中有效替代了分解的有机硅树脂,从而将颜填料与有机硅树脂分解产物粘结在一起,使得涂层致密。但当玻璃粉含量达到40%时,涂层反而出现开裂现象,见图1。

这一现象主要是由于玻璃粉融熔后形成的涂层膨胀系数较低,与钢铁基材膨胀系数差异较大,致使涂层出现开裂。

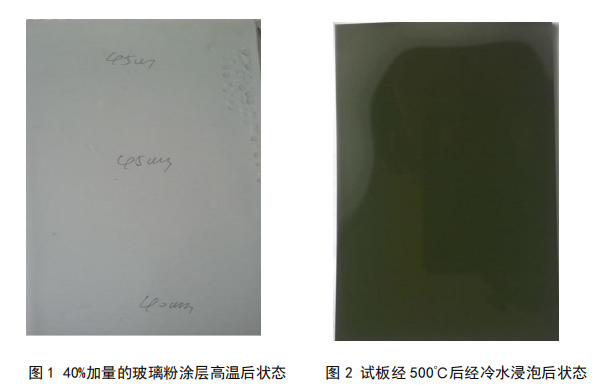

试验发现:玻璃粉最佳用量为树脂干量的25%~35%为宜,在这一比例下,即使将涂层在500℃高温中取出直接浸入冷水,涂层状态仍然保持完好,见图2。

鉴于玻璃粉对涂层性能的影响,本文配方中将玻璃粉的用量控制在25%~35%。

③ 功能助剂的设计与研究

水的表面张力较大,且不易挥发,不仅对金属基材浸润性差、易生产气泡,还不易实现涂层的厚涂。同溶剂型涂料体系相比,其应用过程中易出现缩边、针孔、流挂等漆膜弊病。

为了实现水性涂料的良好性能,本文重点考察了适用于本体系的润湿分散剂、消泡剂和流变助剂等功能助剂。

a.润湿分散剂的设计与优化

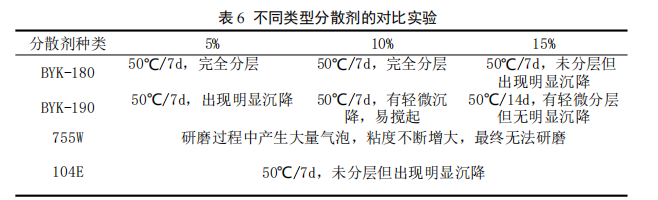

水性体系中,大多数成膜物呈非连续相,加之水的表面张力影响,体系对颜填料的浸润性较差,颜填料分散稳定性差,易沉降,通常辅助润湿分散剂解决该问题,本文选用4种分散剂研磨进行试验。试验结果见下表6。

实验对比发现:755W分散剂表现最差, BYK-180与104E可以用于色浆体系的研磨,但贮存过程中易出现分层或沉降, BYK-190分散剂对提高体系稳定性作用明显,随着加量的增大,稳定性逐步增强。

b.流变助剂的设计与优化

由于水的挥发速度较慢,喷涂后湿膜中含水量高,涂层不易一次实现厚涂效果,且极易出现流挂现象。为了提高施工效率,往往需引入流变助剂降低湿膜流动性,同时,流变助剂也会提高产品的粘度,提升贮存稳定性。本文选用3种类型的流变助剂进行测试,结果见表7。

试验结果表明:150碱溶胀增稠剂与LT有机改性膨润土两种流变助剂可以有效提升产品的粘度,相比之下,LT有机改性膨润土增稠效果更为明显,在50℃环境中30d未出现沉降,稳定性良好。

c.消泡剂的设计与优化

水性涂料中使用大量表面活性物质,致使涂料本身就存在容易起泡的内部因素,而生产与施工过程中的剪切、搅拌等因素都会导致泡沫的产生。因此,消泡剂的使用在水性涂料配方中是必不可少的。试验中选用四种消泡剂进行了考察,实验情况见表8。

实验结果表明:677消泡剂与DF70消泡剂在该体系中易产生缩孔,2508消泡剂有较好的消泡效果,但与体系相容性差,出现发花现象。7072消泡剂消泡效果显著,同时不产生其它表面缺陷。因此,可选用7072消泡剂作为本水性体系的消泡剂。

结 论

1、本文研制的耐高温涂料采用水性5108有机硅树脂作为成膜物,以水作为稀释剂,VOC含量低,满足绿色环保涂装要求。

2、通过两种低熔点玻璃粉的复配,涂层可承受500℃高温,无粉化、开裂、脱落现象。

3、通过对体系润湿分散剂、流变助剂及消泡剂等功能助剂的优化,涂层施工性与贮存稳定性良好。

-END-

文章来自网络