浅谈纺织品前处理与后序工序的关系

天然纤维中含有大量的杂质,在纺织加工中又加入了各种油剂和沾染的污物等,这些杂质的存在即防碍染整加工的进行,也影响织物的服用性能。纺织品前处理是纺织品染整加工的重要工序之一。前处理煮练是应用化学和物理机械作用,除去织物上的杂质,使织物达到洁白、柔软、具有良好的渗透性能,改进织物加工性能,对于纯棉织物,主要是纤维中共生物和伴生物,包括果胶、蛋白质、油蜡、色素和棉籽壳等,这些杂质严重影响织物润湿性而阻碍织物的染色整理的加工,必须在氢氧化钠和过氧化氢为主,精炼剂和其它复配助剂为辅的精炼体系中去除,以满足染色或印花提供合格的半制品。

前处理的主要目的就是利用物理和化学的方法,去除织物上的各种杂质(包括天然杂质和人工杂质),以使织物具有纯白色的外观,柔软的手感以及良好的润湿性和渗透性能,为后续染整加工提供必要的条件和优质的半成品。织物预处理的结果直接关系到后序工序(染色、印花)的质量好坏。要获得具有优质质量的染整产品,我们必须要控制好前处理半成品的质量,因此纺织品前处理工序在整个染整生产过程中是个基础性工程,对稳定后道工序的产品质量以及增加经济效益和满足用户各种不同的要求起着非常重要的作用。

传统的棉针织物前处理采用一步法工艺:煮练和漂白一浴进行。此工艺用时相对较长,对水、电、气的消耗较大,另外还消耗了大量的化学用品(主要是氢氧化钠),导致工业废水的COD值相对较高,处理起来比较困难,不符合当今国家所倡导的清洁化生产的要求。据粗略统计,全国印染行业所产生的废水日排放量高达300-400万吨,一年排放量更是高达10亿吨,占纺织整个行业总排放量的80%以上,是纺织工业的最为主要的污染源。染整废水成分相对比较复杂,大多为有一定颜色、气味以及含有一定对身体有害的物质的有机废水,有的含杂量较大、色泽深,处理起来比较复杂。政府多年来的治理又都局限于末端治理,并且效果不佳、代价昂贵,绝大部分经过处理的染整废水只能达到初级分解水平(二级排放标准),如果要达到国家规定的排放标准,治理费用昂贵,成为许多企业无法承受的负担。在整个棉织物的染整加工处理过程中,前处理工序所消耗的水、电占总消耗的70%左右,因此开发应用于棉织物前处理的节能减排工艺符合整个染整工业的发展趋势。

传统的棉机织物经过退煮漂前处理加工虽然能够获得相对较好的处理效果,但消耗的水费、电费巨大、生产周期长、成本高居不下,脱离了当前国家所倡导的节能减排的发展要求。近几年纺织品的短流程前处理工艺获得了比较迅速的发展,如冷轧堆前处理、一浴前处理和染色、一浴精练和染色等。冷轧堆前处理工艺的方法是把氢氧化钠与双氧水进行同浴浸轧后,然后在室温下堆置相对较长时间,从而使棉织物获得退浆、煮练以及漂白的效果。上述工艺方法应用简单、降低了能源消耗,但坯布上仍然含有大量杂质并未除去,还需要在室温再进行一次才能完成,提高了织物前处理的难度,在染整加工过程中常通过提高前处理试剂浓度、延长前处理时间、增加水洗次数等方法来达到较好的处理效果。因此怎样提高冷轧堆前处理工艺的处理效率、缩短处理时间、减少氢氧化钠使用量成为目前该领域的主要研究热点。

棉针织物前处理不需要通过退浆处理,因此棉针织物传统的前处理工艺主要是通过采用高温碱氧法。该种工艺主要是利用氢氧化钠的催化作用,一方面氢氧化钠可以使棉针织物纤维上的杂质产生氧化降解,另一方面它还可促进双氧水对棉纤维上的各种色素进行漂白,从而改善棉织物的白度和吸水性。虽然传统前处理工艺对各种杂质的处理效果好,但也存在一些缺点,主要是传统碱精练通常是在高温强碱的环境下进行,处理后的印染废水碱pH值较高,而且还需要消耗大量的水、电、汽等各种资源;另一方面棉针织物在高温强碱的条件下容易使棉纤维发生损伤。

随着我国经济水平的不断提高,人们对生活质量的要求也越来越高。在穿着方面,人们不仅要求穿着的舒适性、美观性,更要求服装的健康性和安全性。棉针织物正好满足了人们的这一愿望。近些年来,棉针织物的产量不断得到提高,并有逐渐超过棉机织物的趋势。

线圈构成了整个针织物的基本单元,成为一空间曲线。另外线圈在针织物平面的投影接近直线部段的组成,直线状的叫做圈柱,弧线状的称为圆弧。在针织物中横向排列一行的线圈,称为一个线圈横列,而纵向串套的一列,被称为一个线圈纵行,在线圈横列上两个相邻线圈对应点之间的水平距离,称为圈距。在线圈纵向上两个邻近线圈对应点的相对垂直距离,称为圈高。

棉针织物的润湿性能对整个印染过程影响相对较大,例如浸透性对织物后续的精练、清洗、上色和树脂加工等各种工艺的性能有着重要的影响。棉织物的后整理通常与其润湿性有密切的关系,尤其是防水、拒油、易去污等多种特殊整理与棉织物的润湿性也密切相关。上浆、粘附涂层等整理所得效果虽说不与润湿性有直接关系,但由于在整个整理过程中粘附性是基本因素,所以也受润湿性的影响。故棉针织物润湿性的好坏对棉针织物的后续处理至关重要。

织物白度对后期的染色加工有着重要影响。优良的处理白度可以使织物在上染染料时更加均匀。也可以提高染料的上染量,另外上染染料的鲜艳度也可获得提高。所以,织物的外观与织物经过煮漂后所获得的白度密切相关。白度的高低是检测前处理工艺性能好坏的重要因素。纤维强力损伤严重影响织物的使用寿命以及染整后期的加工整理。

常规前处理工艺处方:

片碱 1.5g/L

双氧水 6g/L

渗透剂 1g/L

除油剂 1g/L

稳定剂 0.5g/L

温度*时间 98℃*45min

过酸中和工艺处方:

HAC 1g/L

温度*时间 45℃*10min

除氧工艺处方:

除氧酶 0.15g/L

温度*时间 40℃*10min

工艺流程:氧漂→洗水→过酸中和→洗水→除氧→煮热水→洗水染色

用过氧化氢和氢氧化钠在碱性条件下漂白,过氧化氢溶液的稳定性很差,因些,商品过氧化氢呈弱酸性。过氧化氢漂白的织物白度较好,色光纯正,贮存时不易发黄,广泛用于棉类织物的漂白,但氢氧化钠和过氧化氢储存不方便,且使用能耗消耗大等缺点。

特俪洁公司结合生产实际研发出前处理无碱、无氧三合一煮练氧漂产品和活性染料染色后处理低温皂洗产品,针对纯棉、涤棉混纺的前处理无碱、无氧氧漂,使用特俪洁三合一煮练剂,在无碱、无氧的条件下使用,工艺简单,能耗小,用水少等优点,相比传统氧漂工艺更为方便。

特俪洁三合一助剂前处理工艺处方:

三合一煮练剂 5g/L

温度*时间 98℃*45min

过酸中和工艺处方:

HAC 0.5g/L

温度*时间 40℃*10min

工艺流程:进布→三合一煮练剂→98℃*45min→洗水→酸中和→洗水→染色。

特俪洁三合一煮练剂替代传统的氧漂助剂,无需除氧和煮热水,省水二次,且时间短,达到传统的氧漂同样效果。

1、助剂用量对棉针织物白度和毛效的影响

由图1、2所示,随着助剂用量的增加,白度、毛效都随之增加,但随着复配助剂用量超过5 g/L后,织物的白度和毛效增加不明显,这可能是过多的活化剂的存在,使得生成的有机过氧酸过多,还没来得及与有色物质反应就分解了,导致有效成分损失所致,也可能是活化剂与表面活性剂之间发生相互作用,阻碍了活化剂对双氧水的活化能力,降低了利用率,使得漂白效果不再提高。考虑漂白的效果以及生产成本,复配助剂用量选择5 g/L左右为宜。

图1 助剂用量对棉针织物白度的影响

2、前处理温度对棉针织物白度和毛效的影响

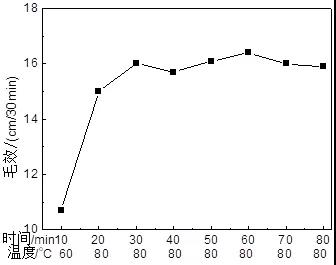

分析图3可知,随着漂白温度的提高,织物的白度逐渐增大,当温度达到90℃时,织物的白度开始出现下降趋势。分析图4可知,随着温度的提高,织物的毛效逐渐提高,当温度达到80 ℃,织物的毛效达到最大值,随后增加趋于平缓。分析其原因可知:当温度较低时,纤维溶胀的程度较少,漂白有效成分进入纤维内部困难,只在纤维表面发生了漂白作用,故漂白效果不理想。当温度进一步增加,纤维溶胀程度增大,且在大量表面活性剂的存在下,织物的表面张力迅速减小,有利于漂白有效成分对纤维发生漂白作用有利于杂质和色素的去除,从而提高漂白效果。但是温度过高时,需要耗费大量能源,导致生产成本增加,故漂白温度在80℃左右为宜。

3、前处理时间对棉针织物白度和毛效的影响

由图5可知,棉针织物的白度随着煮漂时间的延长而迅速增加,当煮漂时间小于30 min时,棉针织物的白度增加速率最快,当煮漂时间大于30 min,煮漂织物的白度增加速率开始放缓,60 min时,棉针织物的白度增长趋于平缓。由图6可知,当煮漂时间小于30 min时,煮漂织物的毛效增加迅速,当煮漂时间大于30min时,煮漂织物的毛效增长趋于平缓。当处理时间短时,由于活化剂的复配物在漂白液中的溶解和分散需要一定时间,有效成分来不及与纤维反应,漂白效果不理想[19]。随着时间的延长,有效成分逐渐向纤维内部扩散,使其与纤维上的杂质和色素反应更加充分,漂白效果提高[20]。但是处理时间过长,双氧水分解程度增大,且生成的有效漂白组分间也会发生某些反应,故处理时间为60 min左右为宜。

图5 时间对棉针织物白度的影响

4、前处理棉针织物的强力性能测试

为了对棉针织物进行前处理性能测试,三合一助剂 5 g/L,浴比1:10,时间45 min,温度变量为:80、90、100 ℃,织物:20 g。由表1可以看出,三合一助剂可使织物获得较高的白度、良好的毛效、织物顶破强力变化不大。

表1 棉针织物性能测试数据

工艺 | 温度/℃ | 白度 | 毛效/cm | 失重率/% | 顶破强力/N |

原布 | 原布 | 53.5 | 0 | — | 1334 |

一浴 | 80℃ | 85.0 | 15.0 | 6.42 | 1315 |

90℃ | 88.7 | 15.3 | 6.77 | 1306 | |

100℃ | 87.5 | 15.6 | 7.71 | 1288 |

目前,针织面料市场全棉双纱平纹比较流行。例如40s、32s、26s、21s、16s、10s等双纱平纹,结构紧密,顶破强力好,耐穿。要求门幅190cm,克重做到220g/m2、240g/m2、260g/m2、280g/m2、300g/m2、320g/m2。纱支粗,门幅大,克重重,要求布面不能有死痕,折痕,色痕,布边不能卷边。这对于染厂设备和技术来说是一个严峻的考验。很多染厂都不敢接单,对于设备来说难度很高,普通的O型水流、气流、汽液染色机和L型的水流染色机根本做不到客户要求,有的染厂采用胚布预定工艺,染色前过热水压水回缩,过蒸汽回缩,长车煮布工艺等等,成品出来都会存在死痕,折痕,色痕,布边卷边,擦伤、等质量问题,为了防止擦伤,缝边染色又出现中央对称痕。客户催货又急,根本不接受降级出货,搞得染厂厂长、染色主管等技术人员头焦头烂额。特别是这些布种的漂染工艺流程慢,时间长:前处理加浴中柔软剂2℃升温再1℃降温到60℃溢流水洗排水,后处理皂洗和热水洗也是加浴中柔软剂2℃升温再1℃降温到60℃溢流水洗排水。一缸布不加色都要大约10小时才能出缸,而后处理升降温耗费的时间就要占2小时以上,大大浪费时间和生产成本,稍有质量问题回修就会让本来利润空间极小的染厂亏本。经多家染厂大货实验,技术员现场指导,小样皂洗条件不变,不增加皂洗剂用量的前提下,保证大缸皂洗后颜色不变,皂洗牢度可以达到国标一等品要求。

染色工艺如下:

大红色

活性3BS红 2.5%owf

活性3RS黄 0.8%owf

活性F-4G大红 1.1%owf

元明粉 70g/L

纯碱 25g/L

温度*时间 60℃*45min

黑色

活性C-3B红 0.52%owf

活性C-3R橙 0.85%owf

活性LED黑 5.5%owf

元明粉 80g/L

纯碱 3g/L

代用碱 3.5g/L

温度*时间 60℃*75min

翠兰

活性G266翠兰 1.6%owf

活性4GL嫩黄 0.2%owf

活性GG军兰 0.07%owf

元明粉 50g/L

纯碱 15g/L

温度*时间 80℃*40min

皂洗工艺:染色→排液→洗水→洗水→皂洗(60℃*20min)→过酸中和→洗水→热水洗 (80℃*10min) →常温水洗至清液→固色、后整理

用量:皂洗剂特俪净®建议使用量0.5-1g/L

深色染料组份3.0以上排水、洗水二次,进水加皂洗剂特俪净®0.8g/L皂洗温度60℃*20min,洗水一次中和,(有必要时煮热水80℃*10min)洗水出布。

在染活性OK后,中深色3.0以下染料份量排水、洗水一次,进水加皂洗剂特俪净®0.6g/L皂洗温度60℃*15min,洗水一次中和,洗水出布

在染活性OK后,浅色1.5%以下染料份量排水、进水加皂洗剂特俪净®0.4g/L皂洗温度60℃*15min,洗水一次中和,洗水出布。关键词:色浆厂家,色浆,色浆涂料,水性色浆,油漆色浆,乳胶漆色浆,通用色浆,UV色浆,涂料色浆,水性涂料色浆,印花涂料色浆。

结论:皂洗剂特俪净®60℃低温皂洗,相比传统皂洗剂95℃皂洗,可以达到同样的皂洗效果。特别是深色如大红、黑色、藏青、翠兰、彩兰等颜色,皂洗剂特俪净®60℃低温皂洗效果更明显:节约水、电、蒸汽等能源成本约200-400元/吨布,缩短后处理皂洗升温和降温工艺时间约1-2个小时。

文章来自:染料百科