“油转水”时代,轨道交通车辆用水性漆有多厉害?

0

引言

轨道交通行业作为国家“十三五”、“十四五”重点发展方向,近年来蓬勃发展。同时也不可避免地产生了一些有关环境保护的问题,在轨道车辆涂装过程中使用的溶剂型涂料配套产品会释放大量的挥发性有机物,对生态环境造成了破坏。秉承“绿水青山就是金山银山”的中央精神,轨道交通行业车辆涂装的环保化进程不断提速,水性涂料发展迅猛。轨道交通车辆涂装年平均消耗涂料超5万吨,如果使用溶剂型涂料会造成约2.5万吨有机挥发性气体排放到大气中。使用水性涂料可减少90%以上的有机挥发性气体排放,既符合政府对环境保护的政策,也是对绿水青山的负责。

中国中车车辆制造公司也主动响应国家号召,为轨道交通行业涂料“油转水”顺利实施,投资改造了适应水性涂料涂装及干燥的生产线和烘烤线。涂料厂家也积极配合轨道车辆进行水性涂料实验数据积累,涂装工艺试验等,在材料应用越来越成熟的当下,客车车辆用水性漆也能够媲美油性漆的性能。这些都为水性涂料在轨道交通行业应用及发展提供了坚实的基础。

本研究采用高性能的水性树脂、固化剂等制备了轨道交通车辆用水性涂料,分别为水性环氧底漆、水性聚氨酯中涂漆、水性丙烯酸聚氨酯面漆、水性丙烯酸聚氨酯清漆。并对影响涂层性能的影响因素进行研究,并按照《Q/CR581—2017铁路客车用涂料技术条件》要求对这4种涂料进行检测,包括单涂层性能测试和配套涂层测试。

实验部分

1.1 涂料制备

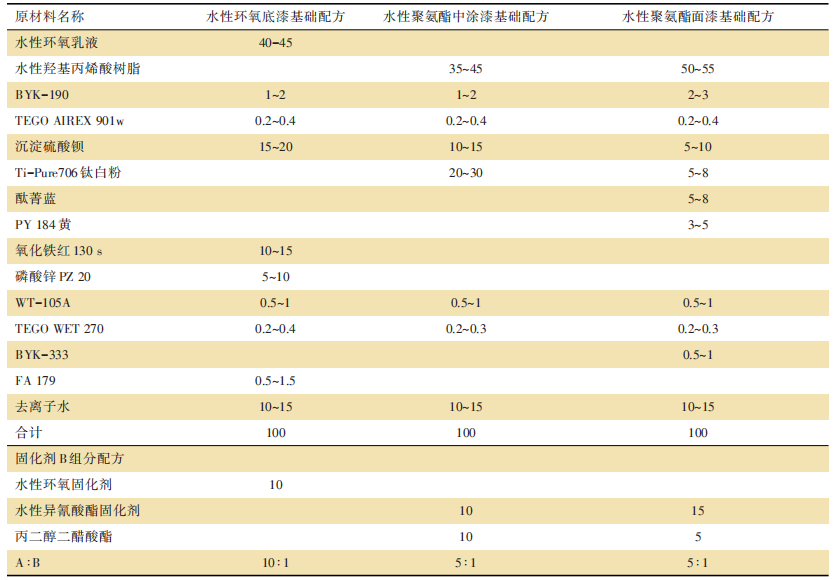

水性环氧底漆、水性聚氨酯中涂漆、水性聚氨酯面漆参考配方,见表1。

表 1 涂料基础配方

制备工艺:A组分的制备:按基础配方称料,将水性环氧乳液/水性羟基丙烯酸树脂加入调漆罐中,500 r/min下,依次缓慢加入配方量的BYK-190、TEGO AIREX 901w、沉淀硫酸钡和颜料,结束后,1500 r/min 搅拌 10~20 min,用砂磨机研磨至要求细度(水性环氧底漆≤40 μm,水性聚氨酯中涂漆≤30 μm,水性聚氨酯面漆≤20 μm);然后在 800 r/min搅拌下,缓慢加入TEGO WET 270、WT-105A、BYK-333、FA179和去离子水,继续搅拌5~10 min,得均匀漆浆,用160目绢布过滤,包装备用。B组分的制备:在洁净干燥的配料罐中,加入水性环氧固化剂/水性异氰酸酯固化剂、丙二醇二醋酸酯,搅拌均匀,用160目绢布过滤,包装备用;将A组分和B组分混合搅拌均匀后,加入A组分质量分数10%的去离子水稀释,空气喷涂制备漆膜。

1.2 性能检测

单涂层性能检测

(1)标准环境条件

按GB/T 9278-2008规定进行。除非另有商定,测试前涂料样品或涂膜试板均应在温度(23±2)℃、相对湿度(50±5)%的标准环境条件下状态调节至少16 h。

(2)样板制备及性能测试

试板底材应为厚度0.8 mm的冷轧钢板,弯曲性能试板底材应为厚度0.3 mm的马口铁板或冷轧钢板,某些项目另有规定除外。也可根据涂料实际用途选择不同品种或性质的底材。各涂层分别按照Q/CR581—2017标准中4.3.3表面处理和涂装中防锈底漆、中涂漆、实色面漆、车体表面用涂料产品配套涂层体系要求制备样板及养护。各涂层及配套涂层的性能测试均按照Q/CR581—2017标准中各涂料产品技术要求的相关测试标准与检测依据进行。

配套涂层的制备性能检测

配套涂层体系由水性环氧底漆、腻子、水性聚氨酯中涂漆、水性聚氨酯面漆涂料构成。试板制备时依次采用底漆、腻子、中涂漆和面漆的顺序进行配套涂装。每道漆间隔16 h以上。涂装前对试板底面情况进行打磨和清洁。水性环氧底漆厚度应为(70±5)㎛,腻子层厚(450±50)㎛,水性聚氨酯中涂漆(40±10)㎛,水性聚氨酯面漆(60±5)㎛。在配套涂层体系全部涂装完成后,涂膜试板应放置7 d后再进行测试。测试项目按照Q/CR581—2017标准中车体内、外侧表面用配套涂层体系技术要求—体系A测试标准与检测依据进行测试。

2

结果与讨论

2.1 水性环氧底漆

轨道交通车辆用涂料中对水性环氧底漆的要求主要为较高的机械性能和防腐性能。主要影响因素为水性环氧树脂和固化剂。

水性环氧树脂的选择

水性环氧底漆的涂膜性能主要由树脂决定,影响其性能的因素有乳化剂、粒径、氯离子含量等。客车运行环境复杂,机械性能和防腐蚀性要求较高,所以挑选了韧性好、对金属基材附着力强、防腐性能好的水性环氧树脂EP-1和EP-2,并进行了对比试验,测试结果见表2。

表 2 水性环氧树脂性能测试

从结果分析可以看出,EP-1和EP-2的物理性能没有差异,但是耐盐雾性指标方面EP-1明显优于EP-2。通过查阅资料发现EP-1和EP-2的氯离子含量和粒径均接近,但是制备工艺不同,分别采用化学改性法和机械法制成。机械法制备的水性环氧树脂通常为了保证树脂的稳定性,加入的乳化剂量要超过化学改性法制备的水性环氧树脂50%以上。乳化剂会影响环氧树脂中的单官能团,使环氧树脂分散在水中,同时也会影响环氧树脂的交联密度,造成涂膜缺陷,使底漆的耐盐雾性变差。最终选择了EP-1树脂作为轨道交通用水性环氧底漆的成膜物。

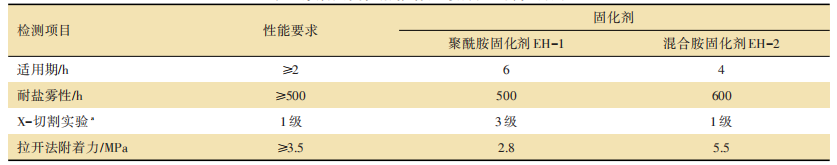

水性环氧固化剂的选择

轨道交通车辆用防锈底漆对耐盐雾性要求较高。通过几十微米的高聚物涂膜对水、氧和离子的阻止和隔断从而起到防锈效果。在这个耐腐蚀的过程中涂膜的交联密度、防腐性、与腻子的配套性受固化剂影响极大。在水性环氧固化剂的选择上,本研究选择了防腐性能优异、机械性能好的两种固化剂进行比较,分别是聚酰胺固化剂EH-1和混合胺固化剂EH-2,并配合底漆进行了适用期、防腐性和配套性测试,结果见表3。

表3涂膜受固化剂影响及与腻子配套性测试

a:X-切割实验是检验带有腻子层的涂层配套层间配套的一种方式。

从结果分析发现,聚酰胺固化剂EH-1相较混合胺固化剂EH-2的适用期较长,但是耐盐雾性、X-切割实验、附着力要更差。原因是EH-1固化剂虽然适用期更长,但是也说明固化剂与树脂的反应速度更慢,在要求的时间内无法达到更高的交联密度,对盐雾的侵蚀和腻子中的苯乙烯抗渗透性差,性能不如EH-2固化剂。EH-2固化剂与防锈底漆复配后性能测试均合格,4 h的适用期完全满足实际的施工现场涂装要求。所以选择混合胺固化剂EH-2作为水性环氧底漆固化剂。

2.2 水性聚氨酯中涂漆

轨道交通车辆用中涂漆作为一个承上启下的涂层,对机械性能要求较高,且在实际施工过程中为了配合后道涂层的施工,要求24 h可打磨。通常涂料配方工程师会在设计配方时将中涂漆的填料调整得稍高,这种颜填料含量较高的涂料,其漆膜打磨性更好。在涂料配方中,树脂和颜填料之间的比例关系是涂料配方设计的关键因素之一。颜料体积浓度对涂膜的影响包括性能和状态等多个方面。

颜料体积浓度越高,涂料中的树脂比例越低,通常干燥性越高。但是随着颜料体积浓度的增高,涂料的稳定性和漆膜性能也会变差,需要测试合适的颜料体积浓度来平衡漆膜性能与干燥性之间关系。

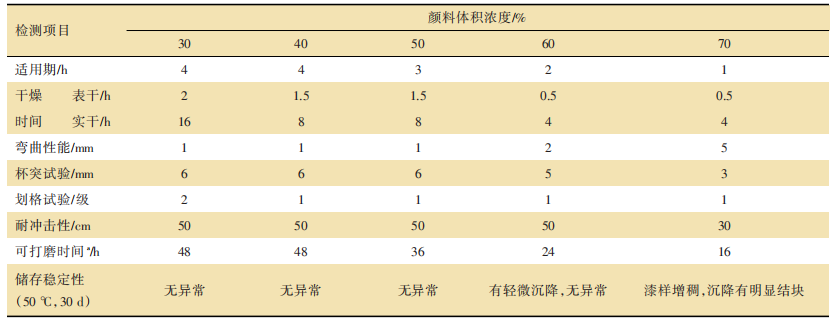

水性聚氨酯中涂漆较溶剂型聚氨酯中涂漆性能几乎没有差别,除了要保证涂料的性能外,还有较短时间内的打磨性要求。通常来说颜基比在涂料中的影响是多样性的,鉴于中涂漆需要的性能主要集中在机械性能、涂膜干燥及贮存稳定性方面。在双组分水性聚氨酯涂料中颜基比越低代表树脂的含量越大,反之则树脂含量越低。一般颜基比越大,涂料中颜填料贮存稳定性越差。在此针对水性聚氨酯中涂漆的颜料体积浓度不同对适用期、干燥、打磨性和贮存稳定性的影响进行测试,结果见表4。

表 4 颜基比对水性聚氨酯中涂漆的影响

a 可打磨时间为气动打磨不粘砂纸为准

分析结果可以看出,随着涂料颜料体积浓度的增高,涂膜的最短可打磨性时间有明显地缩短。当颜料体积浓度达到60%时,可打磨时间达到24 h,并且当颜料体积浓度进一步提高时,可打磨时间进一步缩短。中涂漆的贮存稳定性、涂膜性能也能够满足标准要求。所以将中涂漆的颜料体积浓度设计在60%是最佳的配方设计方案。

2.3 水性聚氨酯面漆

水性聚氨酯面漆是由水性羟基丙烯酸树脂和多异氰酸酯两部分组成,两者反应生成的聚氨酯高聚物涂层含有相当数量的氨基甲酸酯键,具备极佳的耐候性和耐化学品性。不同羟基含量的树脂和不同种类的多异氰酸酯反应生成的聚氨酯涂层性能也各有不同,在此主要对水性羟基丙烯酸树脂进行筛选。

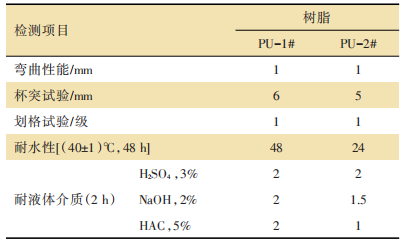

通常为了保障聚氨酯涂层的机械性能、耐化学品性和耐候性,要挑选羟基含量高的水性羟基丙烯酸树脂,因为更多的羟基可与多异氰酸酯反应,生成更多的氨酯键,交联密度更高。本文选择了PU-1和PU-2两个水性羟基聚氨酯树脂,羟基含量分别为4.2%和3.8%。按照基础配方制漆的PU-1#和PU-2#,分别与多异氰酸酯固化剂进行复配,测试涂膜机械性能和耐化学品性,结果见表5;耐候性见图1、图2。关键词:

表 5 不同羟基含量的树脂对涂膜性能的影响

图 1 漆膜在耐人工气候加速试验中的失光率

图 2 漆膜在耐人工气候加速试验中的色差变化

从结果可以看出,使用羟基含量更高的PU-1树脂制备的PU-1#涂料制成的漆膜相比PU-2#机械性能、耐化学品性更好,并且涂膜在耐人工气候加速实验下的涂膜失光率和色差变化更低。这验证了上文中的想法,羟基可与多异氰酸酯反应,生成的氨酯键越多,交联密度更高,对涂层的耐水性和耐液体介质性均有所提高,同时耐人工气候老化也更好。所以最终选择PU-1树脂作为水性丙烯酸聚氨酯面漆的成膜物质。关键词:水性色浆,涂料色浆,纺织色浆,UV,通用色浆,轻防腐色浆,木器漆色浆,乳胶色浆,工业涂料色浆。

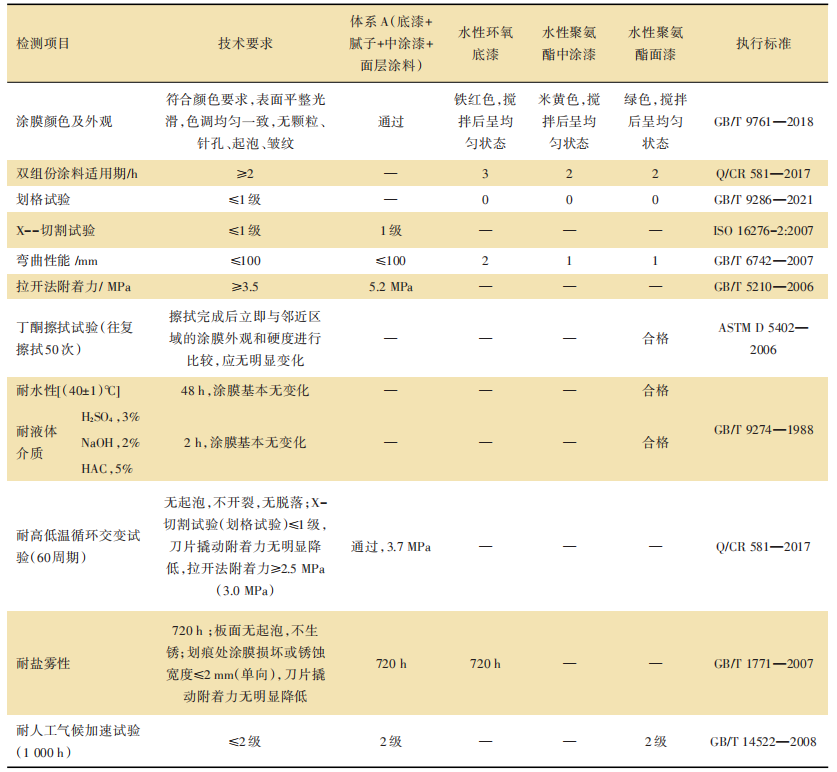

2.4 轨道客车用水性涂料检测

轨道客车用水性涂料性能测试结果如表6所示。

表 6 轨道客车用水性涂料性能测试结果

以上设计的3种水性涂料经检验,符合Q/CR581—2017铁路客车用涂料技术条件的各项要求。

3

结语

(1)经检测,制备的水性环氧底漆、水性聚氨酯中涂漆、水性聚氨酯面漆的各项物理性能、耐性等性能优异,均可满足Q/CR581—2017铁路客车用涂料技术条件标准要求。

(2)底漆、腻子、中涂漆、面漆的配套性良好,配套性能佳,可提供满足轨道交通行业铁路客车用漆标准的涂层配套体系,为轨道交通行业车辆用漆的水性化进程提供了技术支持与实践基础。

(3)水性涂料污染小、对人体危害小,从环境保护与职业健康安全角度考虑,应尽快完成轨道交通行业用漆“油转水”的变革,推动符合Q/CR581—2017标准的铁路客车用水性涂料在实际生产中的施工与应用,顺应发展节能、环境友好、低碳新材料的发展趋势。

参考文献(略)

作者 | 韩新正1,陕小萍2

(1.中国铁道科学研究院集团有限公司标准计量研究所;2.中车西安车辆有限公司)

编辑:陈 瑶

来源:涂层与防护

如需转载,请标注出处。