新环保政策下,热固型FEVE氟碳粉末涂料发展趋势分析

摘要

引言

含有C—F键的涂料统称氟碳涂料,因为C—F键的键能高达486 kJ/mol,在受热和光照的作用下,C—F键难以断裂,所以氟碳涂料显示出超长的耐候性、耐久性以及耐化学介质腐蚀性能。氟碳粉末涂料分成热塑性和热固性两种类型,热塑性氟碳粉末涂料生产工艺繁琐,成本高,工业化难度大,市场占有率低。热固性氟碳粉末涂料主要成膜物质是FEVE氟树脂,即树脂主链中含有羟基官能团的三氟氯乙烯/四氟乙烯和乙烯基醚或乙烯基酯类共聚物,其熔融温度与一般环氧、聚酯树脂相近,完全可以与普通粉末涂料共用生产设备。

1.国内氟碳粉末涂料现状

随着工业的发展,环境污染问题日渐凸显,我国大气污染形势非常严峻,中国政府高度重视并出台了《大气污染防治行动计划》和“国十条”。《中华人民共和国大气污染防治法》第四十六条明确指出:工业涂装企业应当使用低挥发性有机物含量的涂料。

氟碳粉末涂料因其耐化学品性、耐热性及耐候性都大大优于其他粉末涂料品种而备受关注,氟碳粉末涂料分为热塑性氟碳粉末涂料和热固性氟碳粉末涂料两类。热塑性氟碳粉末涂料的优点包括优异的耐化学品性、耐候性和力学性能,缺点是加工困难,烘烤温度高,一般在250~300 ℃,喷涂施工较困难。PVDF聚合物结晶度高,无活性官能团,对颜料的分散性、包裹性差,光泽低。相对于PVDF涂料,热固性氟碳粉末涂料具有颜料分散性优异,烘烤温度和涂装工艺与普通粉末涂料相似等优点,因为氟树脂以氟烯烃乙烯基醚为主体,氟树脂侧链上含有羧基,所以颜料的分散性好。氟树脂中的羟基可与封闭异氰酸酯交联固化,其涂膜有优异的耐化学品性、耐候性、高装饰性,以及较好的底材附着力,可用于高层建筑外墙、桥梁、门窗、汽车车体、家电产品、工业装置和设备的保护等。

国内粉末涂料用FEVE氟碳树脂厂很少,且生产规模也大,品质上与国外FEVE树脂有一定的差距。主要表现在树脂纯净度不够高,有残留溶剂或其他物质,颜色偏黄,导致调色难度增加,耐候性能差、不稳定。

FEVE氟碳树脂除了有着超高的耐候性能以及耐化学品性能外,还存在着其他缺陷。因为要匹配整体涂膜的耐候性,颜料也必须选用超耐候的,而超耐候的颜料艳度较低,再加上氟碳树脂的颜料的润湿性较差,导致制备过程中颜色有一定的局限性和一定的调色难度;另外还存在韧性差,涂膜较脆等缺陷。最重要的一点是原材料成本高,消费者接受程度低,市场推广困难。

目前没有具体的相关标准来规定粉末中多少含氟量才能称为热固型FEVE氟碳粉末涂料,导致了现阶段市场上的FEVE粉末涂料参差不齐,纯FEVE粉末的添加比例从5%~100%都有,售价也有20元、30元到100多元的,市场十分混乱无序。

2.各类氟碳改性粉末涂料的问题及优势

除了通过接入特定功能的基团来改善树脂的某些性能外,我们通常会在配方中直接加入其他树脂,来实现同时兼顾了两种树脂特点的粉末涂料。本文中的改性氟碳粉末涂料就是将其他树脂与热固型FEVE氟碳树脂进行混合后的粉末涂料。混合方式有干混(其他树脂粉末涂料与热固型

FEVE氟碳粉末涂料混合)和共挤(其他树脂与FEVE氟碳树脂一起熔融挤出),混合的比例不同,最后所得涂膜的各方面性能也会有所区别。

目前市场上的氟碳粉末涂料多以改性氟碳粉末涂料出现,纯氟碳粉末涂料的应用很少。本文通过聚酯、聚氨酯、丙烯酸、PVDF来与氟碳树脂进行复配,下面从涂膜的各方面性能来对比不同树脂复配氟碳粉末涂料的特点。

2.1 纯氟碳FEVE粉末涂料

目前市场上约20%的粉末涂料都是用在铝型材方面,在户外铝型材的涂装中,主要有以下几种体系。聚酯/TGIC体系:聚酯/TGIC体系是目前市场上铝型材粉末涂料的首选方案,尽管TGIC对人体健康有一定的危害在国外已经遭到限制,但是聚酯/TGIC体系具有优异的耐候性、涂层光滑致密无针孔、耐热性强不易黄变、物理化学性能好、可制备各类颜色和纹理等优点,所以它在国内铝型材涂装行业依然占据着绝对的优势。

聚酯/β-羟烷基酰胺(HAA)体系:聚酯/HAA体系固化机理是一种缩合反应,缩合产物为水,这导致了涂膜容易产生针孔,不能厚涂(≤100 μm),且耐热性差,涂膜易黄变,影响装饰效果。所以聚酯/HAA体系在国内的应用很少,欧洲、澳洲应用较多,有一半以上。本文在此不对聚酯/HAA体系作具体探究。

羟基聚酯/封闭型异氰酸酯体系:羟基聚酯/封闭型异氰酸酯体系是本次探究中与FEVE氟碳体系具有相同官能团的树脂体系。聚氨酯、FEVE氟碳都是利用树脂的端羟基与异氰酸酯进行交联固化。

丙烯酸体系:常规丙烯酸系列粉末包括聚氨酯-丙烯酸粉末涂料、丙烯酸复合粉末涂料、GMA型丙烯酸粉末涂料、羧基丙烯酸粉末涂料。不同种类的丙烯酸,根据其反应基团选择固化剂。为提高丙烯酸粉末涂料的柔韧性和抗冲击性能,商业化成功的固化剂只有柔韧性非常好的长链二元酸,十二烷二元酸则是代表作品,尽管如此丙烯酸粉末涂料的机械性能仍差于传统聚酯粉末涂料。

超耐候FEVE氟碳体系:生产工艺与传统聚酯生产工艺基本相同,无需特殊生产设备,回收粉利用率高,储存稳定性良好。与传统聚酯粉末涂料相比,具有超高的耐候性。

PVDF体系:适用于铝型材的热塑型氟树脂不多,辉旭微粉利用超细粉末涂料技术首次将PVDF应用到铝型材涂装中。作为热塑型氟碳粉末涂料,PVDF粉末涂料在市场上很少见,国内仅有立昌、考普乐等在售,研究PVDF粉末涂料的公司也很少。

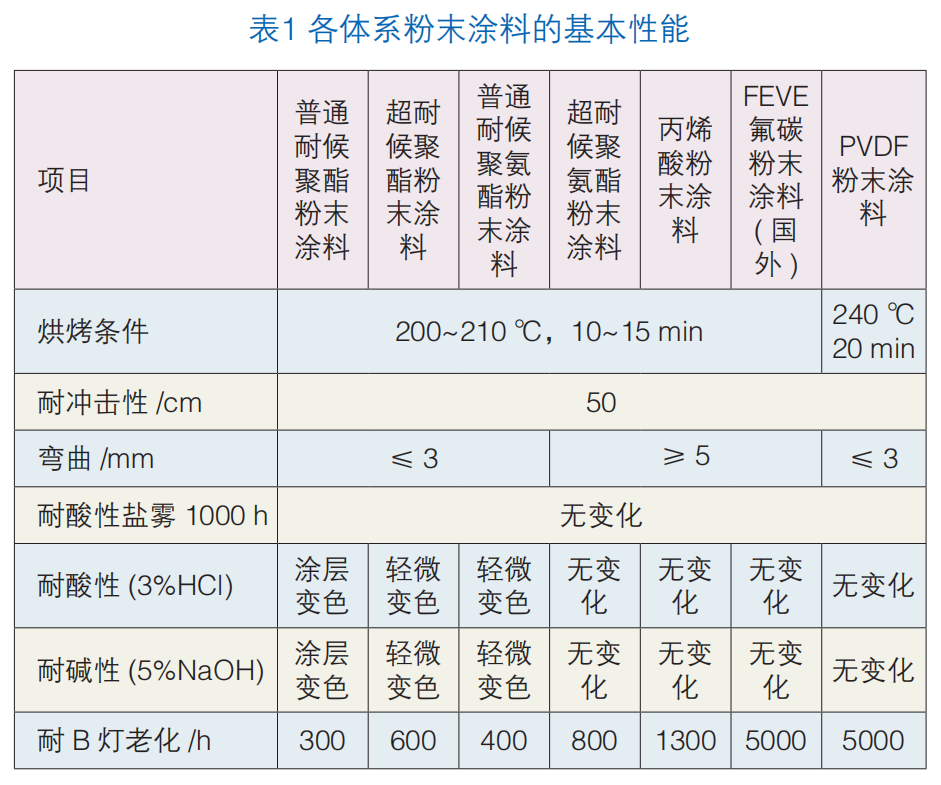

表1大概对比了各体系粉末涂料的基本性能,作为参考依据。

有机化合物中的分子吸收了一个能量大于其键能的光子时,化学键会断裂,从而化合物遭到破坏。纯氟碳FEVE粉末涂料中,FEVE树脂的C—F键的共价键能有486 kJ/mol,接近紫外光中能量最大的光波,相当于220 nm光子的能量。而大于220 nm的光在全部紫外光中的占比很小,意味着在可见光到紫外光范围内对C—F键造成的破坏很小,也很难降解氟碳聚合物。由于FEVE氟树脂中的C—F键把键能低的C—C键保护起来了,所以氟碳聚合物的耐化学品性能也很好[1]。

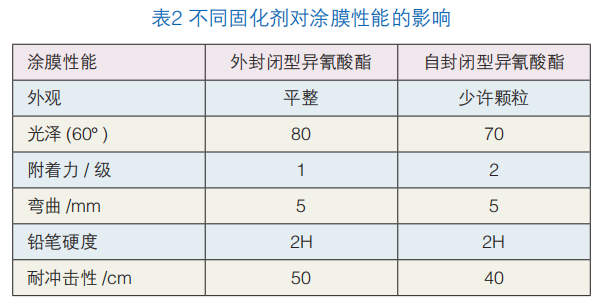

固化剂的选用对涂层性能至关重要,不同固化剂对涂膜性能的影响很大。纯氟碳FEVE粉末涂料固化机理与羟基聚酯的一样,采用的是异氰酸酯作为交联固化剂。粉末用的异氰酸酯主要有两大类:一是使用封闭剂的外封闭型异氰酸酯;另一类是不使用封闭剂的自封闭性异氰酸酯。不同固化剂对涂膜性能的影响见表2。

外封闭型的异氰酸酯在170 ℃左右解封,在解封前涂膜有充足的时间来进行流平,所以使用外封闭型异氰酸酯的涂层流平好。未使用封闭剂的异氰酸酯固化剂在熔融挤出阶段会与树脂发生交联反应,容易产生胶粒,影响涂膜流平性[2]。

热固性FEVE氟碳粉末涂料与其他普通粉末涂料相比,熔融温度、烘烤温度相同,涂装、生产工艺相似,但是其耐候性能是普通粉末涂料的数倍。由于FEVE氟碳树脂的弱极性,对其他组分的润湿性较差,与固化剂、颜填料等结合效果不理想,最后导致相对普通粉末涂料涂膜机械性能差,附着力差。

2.2 氟碳改性聚酯粉末涂料

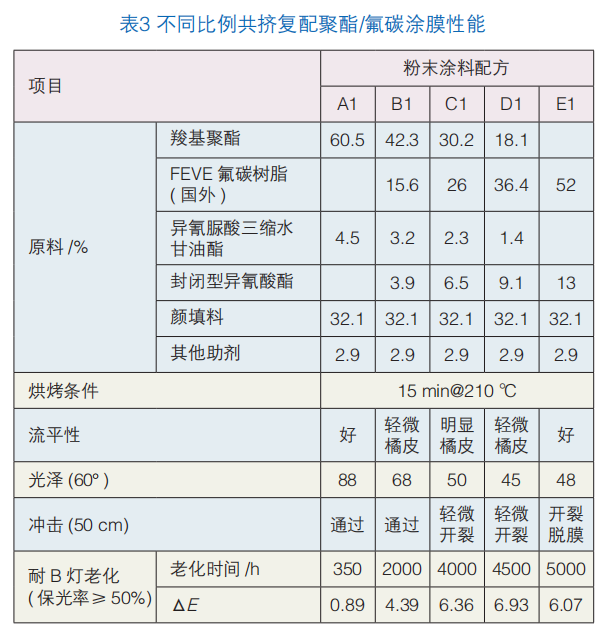

纯氟碳体系粉末涂料在附着力、颜填料润湿性等方面的先天不足,加上其高昂的材料成本,使得纯氟碳体系的粉末涂料在市场应用推广上进展缓慢。高庆福等[1]针对纯氟碳体系的弊端以及从降低成本的角度出发,采取氟碳体系和聚酯/TGIC体系复合的方式来研究一种性价比更高的超耐候粉末涂料。本文采用共挤混合方式将聚酯与氟碳复配,不同比例对比涂膜性能,如表3。

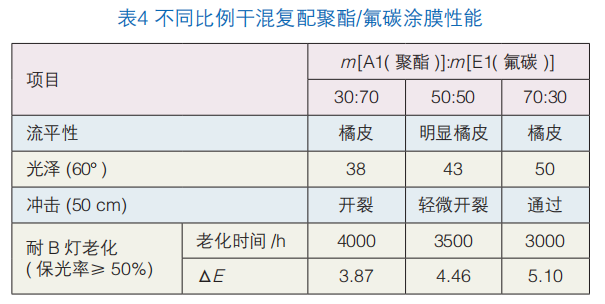

从表3看出,共挤混合挤出得到的聚酯-氟碳复合型粉末涂料中,普通耐候聚酯提供了良好的附着力以及机械性能,聚酯的添加比例越大,光泽越高,机械性能越好,相应的耐候性就会下降。复合的粉末涂料中,氟碳的添加比例会影响涂膜整体光泽。添加比例越大光泽越低,机械性能越差,耐候性越好,但是增加到一定程度时,耐候性能不再增加。由于聚酯、氟碳粉末涂料是两种不同的固化成膜体系,相容性差,导致复合后的涂膜表面平整度较差,这是聚酯-氟碳共挤复合粉末涂料的特性,也是缺陷。两种粉末直接均匀混合也可以实现改性的目的,但相对共挤复配的方式来说,干混的稳定性稍差一些,涂膜性能具体如表4。表4中,m(聚酯粉末):m(氟碳粉末)=70:30时,耐候性远大于超耐候聚酯,只比纯氟碳粉末耐候性低一点。不同于共挤混合的聚酯-氟碳复合粉末涂料,干混后的氟碳改性聚酯

粉末涂料具有更好的耐候性能,主要是因为热固型FEVE氟碳粉末相对于聚酯粉末具有更低的表面张力,在烘烤熔融成膜的过程中,FEVE氟碳粉末有向涂层表面迁移的现象,这极大地增加了聚酯粉末涂料的耐候性[3]。干混添加的氟碳粉末比例越大,耐候性能越好,添加到一定程度后不再增加耐候性。

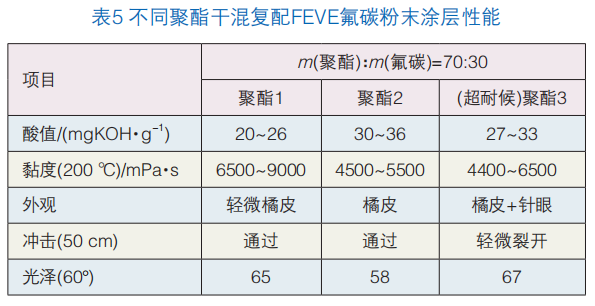

但是要注意的是,氟碳树脂对颜料的润湿效果差,导致相同颜料量制备出的氟碳粉末涂料颜色相对聚酯粉末涂料偏浅,干混后的氟碳改性聚酯粉末涂膜表面会出现发花现象,生产的时候调色员需要特别注意。共挤复合的涂料不会出现这个问题,但是因为聚酯与氟碳熔融共挤,分散较均匀,不存在氟碳粉向涂层表面迁移的现象,所以共挤的复合涂料耐候性会相对干混的稍差一些。羧基聚酯的各项指标对涂膜的影响非常明显,如果采用氟碳-聚酯复合作为氟碳改性粉末涂料,应当关注聚酯的酸值、黏度、反应活性等技术指标(表5)。

以上是普通耐候聚酯与氟碳复合,如果对耐候性能特别注重,担心复合涂料的耐候性不稳定,可以将聚酯换成超耐候聚酯,以此来提高整体涂膜耐候性能的下限。因为超耐候聚酯采用大量IPA接入聚酯分子的主链,形成较大的空间位阻,降低了高分子链段的自由体积,整体的分子结构刚性增强[4],机械性能相对普通耐候聚酯稍差一些,与氟碳的相容性差异也更大,涂膜表面缺陷会更突出,橘皮更重,其他方面与普通耐候聚酯基本一样,在此不展开描述。聚酯-氟碳复合型粉末涂料,因为两种树脂的固化体系不同,一定存在相容性问题,但我们可以从聚酯的酸值、反应活性、黏度这几个方面来探索,把相容性差异减到最小。

2.3 氟碳改性聚氨酯粉末涂料

氟碳与聚氨酯的固化体系是一样的,在配方中使用同一种固化剂,封闭型异氰酸酯固化剂。理论上两种树脂都拥有相同的反应基团,差异性较小,通过共挤、干混的方式复配在一起时能得到更好的涂膜表面,但实际效果并不理想。具体表现如表6。

表6中看出聚氨酯-氟碳复合型粉末涂料光泽偏低,因为涂膜表面有很多浅浅的细纹,导致了低光泽,但是涂膜整体看上去是平整的。针对光泽低的配方可以搭配适量聚酯,使涂膜更丰满,光泽升高,流平更趋向于平整。聚氨酯-氟碳搭配聚酯制备金属粉末涂料时,涂膜不光滑的缺陷被金属颜料遮盖住,使得整体涂层流平与传统双组分粉末流平相当,且耐候性优异。不同比例干混复配聚氨酯/氟碳粉末涂料涂膜性能见表7。

表7中,干混的聚氨酯-氟碳复合型粉末涂料耐候性相对共挤的更好,比例相同时机械性能也与共挤的接近。但是两种复配方式都存在烘烤时冒烟量大的问题,冒烟会导致涂膜表面发黄,对环境、操作人员健康危害大,增加了设备改进、维护的成本。

聚氨酯-氟碳复合型配方结构中加入适量消光剂可减小涂膜表面细纹现象,但是消光剂会降低涂膜的耐候性。聚酯-氟碳复合型光泽稍高,聚氨酯-氟碳复合型光泽偏低,可以考虑将聚酯、聚氨酯按一定比例共挤熔融,再与氟碳粉末干混,得到的涂膜流平既饱满,细纹又不明显,还能控制光泽,是一个很不错的选择。羟值、黏度也是很关键的因素,高羟聚酯存储稳定性差,不建议与氟碳复配;黏度小有利于涂膜更饱满。

2.4 氟碳改性丙烯酸粉末涂料

丙烯酸树脂主要有3大类:①GMA型;②端羧基型;③端羟基型。最常见的是GMA消光丙烯酸树脂,与端羧基树脂反应,可获得极低光泽的涂膜,但是机械性能差,与氟碳复配机械性能得不到保障,不合适。用DDDA作为固化剂时流平差,机械性能稍好于羧基聚酯固化体系。

目前,羟基丙烯酸、羧基丙烯酸树脂的市场很少,有待开发应用。羧基丙烯酸树脂制造环氧消光粉末涂料,其机理是双氰胺与环氧树脂反应速度慢,而高酸值丙烯酸树脂与环氧树脂反应快得多。羧基丙烯酸树脂用环氧树脂或其他固化剂交联,可以制得耐化学品性能好的粉末涂料。不同类型丙烯酸与氟碳共挤复配(表8)得到的涂膜流平性能都比较差,耐候性能相差不大,相对于纯丙烯酸粉末或者纯氟碳粉末总体呈下降趋势。这种复配工艺还有待进一步研究开发。

干混复配工艺中,氟碳占比越大耐候性越好(表9)。在与氟碳树脂进行复配时,我们应该考虑到丙烯酸树脂的反应活性、黏度、环氧当量、酸值、羟值。

2.5 氟碳改性PVDF粉末涂料

相对FEVE氟碳树脂来说,PVDF树脂的耐候性能、耐化学品性能更好,价格也低很多,但是制作成粉末涂料的生产成本很高。且因为PVDF粉末涂料施工困难、烘烤温度高,树脂颜料分散性差,光泽低,表面质感差,应用范围小而难以快速发展。考虑到PVDF树脂的耐候性与价格,尝试与FEVE氟碳树脂复配以得到价格低、生产工艺简单、耐候性好的氟

碳改性粉末涂料。具体试验数据如表10。

通过共挤得到的涂膜平整性会随着PVDF的添加量增加而变差,橘皮越来越明显,但是机械性能会变好,因为PVDF树脂具有很好的柔韧性。加入PVDF后,涂膜的耐候性呈下降趋势,耐候性相当于纯氟碳的70%~80%左右。除了共挤复配,也尝试直接将PVDF树脂与纯氟碳粉末干混,由于两种体系树脂的相容性差异,干混后的涂膜表面有砂粒,非常粗糙。PVDF树脂熔融流平温度比FEVE氟树脂

2.5 氟碳改性PVDF粉末涂料

相对FEVE氟碳树脂来说,PVDF树脂的耐候性能、耐化学品性能更好,价格也低很多,但是制作成粉末涂料的生产成本很高。且因为PVDF粉末涂料施工困难、烘烤温度高,树脂颜料分散性差,光泽低,表面质感差,应用范围小而难以快速发展。考虑到PVDF树脂的耐候性与价格,尝试与FEVE氟碳树脂复配以得到价格低、生产工艺简单、耐候性好的氟碳改性粉末涂料。具体试验数据如表10。

通过共挤得到的涂膜平整性会随着PVDF的添加量增加而变差,橘皮越来越明显,但是机械性能会变好,因为PVDF树脂具有很好的柔韧性。加入PVDF后,涂膜的耐候性呈下降趋势,耐候性相当于纯氟碳的70%~80%左右。

除了共挤复配,也尝试直接将PVDF树脂与纯氟碳粉末干混,由于两种体系树脂的相容性差异,干混后的涂膜表面有砂粒,非常粗糙。PVDF树脂熔融流平温度比FEVE氟树脂的高,如果按照正常氟碳粉末烘烤温度PVDF树脂粉末不能完全熔融流平,会出现残留颗粒现象;如果按照PVDF树脂粉末的熔融流平温度烘烤,FEVE氟碳粉末不耐高温容易发黄。而且干混复配存在混合不均匀的问题,涂膜耐候性也明显低于共挤复配的PVDF-氟碳粉末。

粉末压片法是制药行业一种制剂工艺,在粉末涂料干混复配的工艺中有一定的借鉴价值,粉末进行压片后,再粉碎喷涂。利用高压力装置将需要干混的两种粉体进行压片,使得两种粉末相互粘合在一起,具有一定的稳定性。用压片法制备PVDF-FEVE氟碳复合型粉末涂料,具体表现如表11。

从表11可以看出,粘合的压力越大,时间越久,粘合效果越好。两种混合的粉末粘合效果好,流平性就好,光泽就高,耐候性也会相对高一些。压片法相对传统的热邦定更简单、高效、节能,是一种全新的工艺,技术运用还不成熟,商用价值有待开发。

3.氟碳涂料的相关标准及评价

目混珠,打着“氟碳”的标签以次充好,严重影响了氟碳涂料行业的健康发展。有关氟碳涂料可以参考的标准主要有表12所示。

《建筑用铝型材表面液体和粉末涂料涂装的质量控制规范》作为粉末涂料标准,QUALICOAT的认证体系相对完善,对氟碳粉末涂料起到了推动作用。目前QUALICOATⅠ类粉末涂料认证占大多数,少部分为QUALICOATⅡ类粉末涂料,极少有QUALICOAT Ⅲ类粉末涂料的认证通过,基本只有纯氟碳粉末体系才能通过QUALICOAT Ⅲ类粉末认

证。其他树脂复配FEVE氟碳树脂可通过QUALICOATⅠ类、Ⅱ类粉末的认证。

国标GB/T 5237.4—2017中提到氟碳粉末涂层的定义,但是没有具体指标,比如氟碳树脂分、含氟量应该占多少比例才能称为氟碳粉末,这也导致市场的“氟碳粉末”质量参差不齐。GB/T 5237.5—2017中定义了氟碳漆(PVDF)的标准,但没有FEVE氟碳漆的具体要求,这对于我国氟碳粉末涂料发展前景来说,是亟需解决的问题。

AAMA 2605-05标准内容里没有对氟碳粉末涂料的具体定义,但是它对涂层的高要求在一定程度上加速了氟碳粉末涂料的发展。同样的还有2006年1月1日起实施的氟碳漆执行标准HG/T 3792—2005《交联型氟树脂涂料》和HG/T 3793—2005《热熔型氟树脂(PVDF)涂料》。

最近两年行业内已经发展起来了一个氟碳粉末涂料相关标准《粉末涂料中氟含量的测定》,于2020年7月14日开始实施。化工行业标准《氟树脂粉末涂料》也完成了初稿,正在审核阶段,里面规定了氟碳粉末涂料的具体性能要求,氟含量具体要求≥3%。相信以后氟碳粉末涂料相关标准越来越完善,为氟碳粉末涂料健康发展保驾护航。

4.结语

氟碳粉末涂料在保护基材使用周期上具有明显优势,使得氟碳粉末涂料应用发展备受关注,其健康可持续发展显得尤为重要。不但要在满足客户需求的情况下降低成本,还要尽快出台相应的氟碳粉末涂料标准为其保驾护航。新环保政策下超耐候环保型氟碳粉末涂料的发展势在必行,其新工艺、新技术应用、功能化将成为重中之重。

编辑:邓凯

来源: 粉末涂料与涂装2022年第1期

文 / 连福全 蔡劲树 ( 广东华江粉末科技有限公司 )

如需转载,请标注